https://doi.org/10.35381/i.p.v8i14.4896

Ensayos no destructivos para la evaluación de estructuras con ultrasonido

Non-destructive testing for the evaluation of structures using ultrasound

Marcelo David Bedoya-Izquierdo

marcelo.bedoya.99@est.ucacue.edu.ec

Universidad Católica de Cuenca, Cuenca, Azuay

Ecuador

https://orcid.org/0000-0001-7430-980X

Juan Sebastián Maldonado-Noboa

Universidad Católica de Cuenca, Cuenca, Azuay

Ecuador

https://orcid.org/0000-0001-5329-2201

Recibido: 02 de septiembre 2025

Revisado: 03 de octubre 2025

Aprobado: 15 de noviembre 2025

Publicado: 01 de enero 2026

RESUMEN

Las soldaduras en estructuras metálicas son críticas para la seguridad en ciudades con riesgo sísmico como Cuenca. Los ensayos no destructivos (END) no se han implementado ordenadamente en el ámbito local, aumentando el riesgo de fallas. El objetivo fue evaluar discontinuidades en soldaduras de estructuras mediante ultrasonido para mejorar la calidad constructiva de edificaciones metálicas en Cuenca. Se aplicó inspección visual y ultrasonido pulso-eco con calibración estandarizada, clasificando las uniones como aceptables, reparables o rechazadas. Los resultados mostraron discontinuidades menores y localizadas en obras fiscalizadas bajo norma, mientras que en estructuras sin control adecuado se identificaron fallas generalizadas: falta de fusión, escoria atrapada y penetración insuficiente. El ultrasonido resulta eficaz para detectar discontinuidades internas y la fiscalización bajo normativa internacional es determinante para garantizar la integridad estructural metálica.

Descriptores: Ingeniería civil; operación de construcción; reconstrucción de edificios. (Tesauro UNESCO).

ABSTRACT

Welding on metal structures is critical for safety in cities with seismic risk such as Cuenca. Non-destructive testing (NDT) has not been implemented in an orderly manner at the local level, increasing the risk of failure. The objective was to evaluate discontinuities in structural welds by ultrasound to improve the construction quality of metal buildings in Cuenca. Visual inspection and pulse-echo ultrasound with standardized calibration were applied, classifying the joints as acceptable, repairable or rejected. The results showed minor and localized discontinuities in works controlled under the standard, while in structures without adequate control, generalized failures were identified: lack of fusion, trapped slag and insufficient penetration. Ultrasound is effective in detecting internal discontinuities and inspection under international standards is decisive to guarantee metallic structural integrity.

Descriptors: Civil engineering; construction operation; building reconstruction. (UNESCO Thesaurus).

INTRODUCCIÓN

El ultrasonido como técnica de inspección tiene sus orígenes en los primeros desarrollos del siglo XX; sin embargo, no es hasta el año 1940 que se inicia la aplicación industrial de esta tecnología al patentarse el primer instrumento práctico comercial de pruebas ultrasónicas, denominado reflectoscopio (Dietrich et al., 2022). En el ámbito de la Ingeniería Civil, el ultrasonido ha demostrado ser una herramienta indispensable para el monitoreo estructural de soldaduras en estructuras metálicas, puentes, naves industriales y edificaciones, permitiendo detectar discontinuidades internas como grietas, falta de fusión, porosidad y escoria atrapada sin alterar la integridad del material inspeccionado (Abuassal et al., 2025; Alqurashi et al., 2025; Feng et al. 2024; Cueva Jiménez, 2024; Xu et al., 2024).

Las estructuras metálicas constituyen un componente importante en el desarrollo urbano, porque ofrecen soluciones constructivas eficientes, resilientes y versátiles. A pesar de ello, la calidad de las uniones soldadas en estas estructuras determina en gran medida su desempeño y seguridad (Hoa et al., 2025; Kuntal et al., 2023; Opačić et al., 2022), en particular en contextos donde la amenaza sísmica es relevante, como ocurre en varias ciudades del Ecuador, siendo Cuenca un sector con estas singularidades. La soldadura, al ser un proceso de fijación que une elementos de acero mediante fusión, es susceptible a la aparición de discontinuidades internas y externas que, de no ser detectadas de forma oportuna, comprometen la integridad estructural y reducen la vida útil de las edificaciones (Bajgholi et al., 2025; Ulbrich et al., 2023).

En los países desarrollados, los ensayos no destructivos (END) se aplican de manera sistemática para garantizar la calidad de las soldaduras, siendo el método del ultrasonido (UT) uno de los más confiables por su capacidad de detectar discontinuidades internas sin alterar el material inspeccionado (Abuassal et al., 2025; Appiani y Carboni, 2025; Fan et al., 2024; Jodhani et al., 2023; Mathiszik et al., 2024; Uzun & Gustiani, 2024). En Ecuador, si bien existen avances en sectores industriales como el petroquímico y metalmecánico, la aplicación de END en el ámbito de la construcción de edificaciones metálicas es limitada (Bellinco, 2025; Dabaja et al., 2025; Poveda & O’Reilly, 2024). Así, en la ciudad de Cuenca, la falta de procedimientos estandarizados de inspección da lugar a la construcción de estructuras que no han sido evaluadas de manera rigurosa, lo que aumenta el riesgo de fallas vinculadas a deficiencias en la soldadura.

La importancia de implementar evaluaciones mediante ultrasonido radica en que este método permite identificar defectos como la falta de fusión, porosidad, socavado o grietas, que no siempre son visibles a simple vista y que pueden derivar en fallas catastróficas bajo cargas estáticas, dinámicas o sísmicas (Grohmann et al., 2025; Wen et al., 2025; Yang et al., 2024). Según la Sociedad Americana de Soldadura (AWS, 2020), existe una correlación directa entre la inspección bajo la norma AWS D1.1 y la calidad de uniones soldadas: mientras que obras con controles rigurosos muestran conformidad en la mayoría de las uniones, aquellas sin supervisión evidencian deficiencias generalizadas.

En este contexto, el presente artículo tiene como propósito evaluar discontinuidades en soldaduras de estructuras mediante ultrasonido para mejorar la calidad constructiva de edificaciones metálicas en Cuenca. Este objetivo responde a la necesidad de establecer procedimientos de control que permitan identificar defectos internos y superficiales sin afectar la integridad del material, garantizando así un mayor desempeño estructural y una vida útil prolongada de las construcciones.

En particular, se busca detectar fallas recurrentes como solape, socavado, falta de llenado, grietas transversales y longitudinales, así como porosidad superficial e interna, de acuerdo con los criterios establecidos en la norma AWS D1.1/D1.1M:2020 (AWS, 2020). De esta manera, se genera evidencia científica que respalde la implementación sistemática de ensayos ultrasónicos en proyectos de construcción metálica en Cuenca, donde en la actualidad este tipo de controles no se aplican de forma regular.

MÉTODO

La investigación se enmarcó en un estudio cuantitativo y cualitativo de carácter exploratorio, porque pretende identificar y analizar las discontinuidades en soldaduras de estructuras metálicas mediante ensayos no destructivos con ultrasonido. El enfoque cuantitativo permite registrar y clasificar los defectos detectados de acuerdo con parámetros normativos, en tanto que el enfoque cualitativo facilita la interpretación contextual de los resultados en relación con los procedimientos de soldadura aplicados.

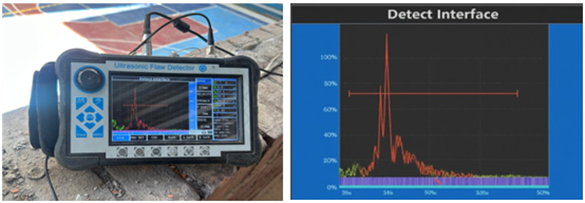

En esta investigación se aplicó el método de ultrasonido tipo impulso-eco, que consiste en emitir una onda ultrasónica desde un transductor hacia el interior del material. Cuando la onda encuentra una discontinuidad, es decir, grieta, poro o falta de fusión, parte de la energía se refleja y regresa al transductor, generando así una señal que se interpreta mediante el equipo de análisis. Las señales se representan en forma de gráficos tipo A-scan, donde el eje horizontal muestra el tiempo o profundidad, y el eje vertical la amplitud de la señal reflejada. Una señal alta y temprana indica una discontinuidad cercana a la superficie, en tanto que una señal tardía corresponde a defectos profundos.

Para el estudio se utilizaron transductores angulares de 69° con frecuencia de 2,25 MHz, adecuados para inspeccionar soldaduras en estructuras metálicas, porque permiten alcanzar zonas críticas como la raíz de la unión. En el caso de tuberías se suelen emplear transductores de menor ángulo o técnicas como la difracción por tiempo de vuelo (TOFD), mientras que en naves industriales se priorizan equipos con mayor penetración y resolución, considerando el espesor de los materiales.

En las tres estructuras evaluadas se aplicaron barridos longitudinales y transversales en zonas críticas como uniones viga-columna y conexiones con placas base. Las señales obtenidas fueron analizadas en función de la amplitud (decibelios) y la ubicación, lo que llevó a clasificar las uniones como aceptables, reparables o rechazadas. Los resultados se complementaron con inspección visual y se documentaron a través de gráficos y registros fotográficos del trabajo en campo, para evaluar de manera integral la calidad de las soldaduras.

El universo de estudio corresponde a edificaciones metálicas de la ciudad de Cuenca. La muestra estuvo conformada por tres obras representativas con distintas condiciones de servicio:

· Obra 1: Hospital Pediátrico (estructura reciente, con fiscalización según AWS).

· Obra 2: Refuerzo estructural del edificio Simón Bolívar (estructura en mediano servicio, accesibilidad restringida).

· Obra 3: Aulas de la Escuela Técnico Salesiano (estructura con mayor tiempo de servicio).

La selección respondió a criterios de accesibilidad, antigüedad y disponibilidad de documentación técnica, con el objetivo de abarcar un rango diverso de condiciones constructivas y de control de calidad. Las inspecciones se ejecutaron bajo los lineamientos de la norma AWS D1.1/D1.1M:2020, la cual establece los criterios de aceptación y rechazo de las discontinuidades en soldaduras estructurales.

Se empleó un equipo de ultrasonido Huatec FD-580 con palpador angular ADM 2,5-3/8" a 69° y frecuencia de 2,25 MHz. La calibración se realizó bajo el bloque patrón IIW Tipo 2 con la técnica de distancia-sensibilidad, garantizando la precisión en la detección de discontinuidades internas (Shen et al., 2024). Para el acoplamiento se utilizó gel ultrasónico, lo que aseguró la correcta transmisión de ondas entre el transductor y la superficie inspeccionada.

El procedimiento contempló dos fases complementarias:

1. Inspección visual (VT): se aplicaron calibres universales para verificar filetes, mordeduras y acabados superficiales, de acuerdo con los parámetros de la AWS.

2. Ultrasonido (UT): con la técnica pulso-eco se ejecutaron barridos longitudinales y transversales en las zonas críticas de soldadura (alma, patín superior e inferior en uniones viga-columna, y conexiones perfil-placa base). La cobertura varió según accesibilidad, priorizando nodos completos en estructuras nuevas y áreas de refuerzo en estructuras de servicio prolongado.

Los resultados fueron evaluados en función de los parámetros establecidos en AWS D1.1/D1.1M:2020, considerando: el tipo y tamaño de la discontinuidad, la ubicación respecto a la sección crítica de la unión, y la severidad de la indicación ultrasónica (nivel de dB). Las uniones se clasificaron como aceptables (OK), reparables (TP) o rechazadas, según lo especificado en la norma, lo que permitió diferenciar entre defectos menores corregibles y fallas críticas relacionadas con fatiga, falta de fusión o penetración.

RESULTADOS

Con la finalidad de complementar la clasificación tradicional de las soldaduras en categorías de aceptación (OK, reparable o rechazado), se desarrolla un catálogo de niveles de daño que permite caracterizar de forma precisa el estado de las uniones inspeccionadas (Tabla 1).

Tabla 1.

Catálogo de niveles de daño en soldaduras.

|

Nivel de daño |

Características observadas |

Criterios técnicos (AWS D1.1/D1.1M:2020) |

Caso de estudio |

|

Leve |

Defectos superficiales menores (˂10 % de la garganta). Cordón uniforme con ligeras mordeduras o socavados mínimos |

Reparable sin comprometer la resistencia de la unión |

C1 y C3 del Hospital Pediátrico |

|

Moderado |

Defectos visibles con señales UT de 1-2 dB. Escoria localizada, socavado parcial, acabado irregular por movimiento deficiente del electrodo |

Reparable con intervención localizada; debe corregirse antes del servicio prolongado |

Conexiones del Edificio Simón Bolívar |

|

Crítico |

Pérdida de ˃25 % de la garganta. Falta de fusión o penetración, porosidad generalizada, cordón irregular. Vida útil reducida significativamente |

Rechazado según AWS D1.1. La soldadura no garantiza la seguridad estructural |

Aulas de la Escuela Técnico Salesiano |

Elaboración: Los autores.

Este catálogo incorpora parámetros técnicos como el porcentaje de la garganta efectiva comprometida, la presencia de incrustaciones de escoria, el tipo de acabado superficial, el movimiento del electrodo durante la ejecución de la soldadura y la estimación de la vida útil de la unión. De esta forma, se establece una herramienta comparativa entre los resultados de la inspección visual y los hallazgos del ultrasonido, lo que aporta un análisis integral de la calidad y confiabilidad de las soldaduras evaluadas en las tres obras.

Los ensayos no destructivos mediante ultrasonido (UT), complementados con inspección visual (VT), permitieron obtener una caracterización de las discontinuidades presentes en las uniones soldadas de las tres estructuras evaluadas en la ciudad de Cuenca. A continuación, se presentan los resultados más relevantes.

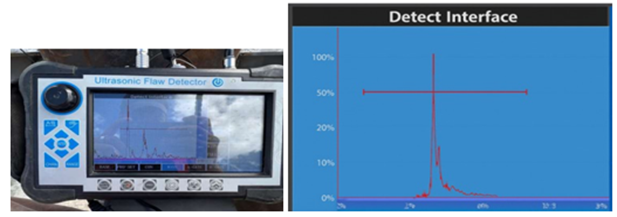

Obra 1: Hospital Pediátrico

Se inspeccionó el 100 % de las conexiones viga-columna. Los hallazgos evidenciaron una tendencia a discontinuidades en la parte superior del patín, vinculadas a condiciones de ejecución en altura (viento excesivo, falta de protección del arco y amperaje insuficiente). La mayoría de uniones resultaron conformes a la norma AWS D1.1/D1.1M:2020, clasificadas como aceptables (OK), aunque se detectó escoria posterior a la reparación de ciertas zonas (Figura 1).

Figura 1. Reporte fotográfico, obra 1.

Elaboración: Los autores.

Se evaluaron cuatro conexiones viga-columna (VG-COL C1 a C4) con fecha 1ro de agosto de 2025 (Tabla 2). Todas fueron sometidas a inspección visual (VT) y ultrasonido (UT), considerando los elementos patín superior, inferior y alma. Todas las conexiones fueron aceptadas según los criterios de la norma AWS D1.1/D1.1M:2020, al indicar que no se identificaron discontinuidades superficiales críticas (socavado excesivo, porosidad visible, grietas externas, etc.).

Tabla 2.

Resultados Hospital Pediátrico.

|

Conexión |

Ubicación |

VT |

UT |

Patín superior |

Patín inferior |

Alma |

Observación |

|

VG-COL |

C1 |

OK |

OK-RP |

OK-RP |

OK |

OK |

dB=1.5 - Long: 2=cm |

|

VG-COL |

C2 |

OK |

OK |

OK |

OK |

OK |

|

|

VG-COL |

C3 |

OK |

OK-RP |

OK-RP |

OK |

OK |

dB=0.5-Long=1cm |

|

VG-COL |

C4 |

OK |

OK |

OK |

OK |

OK |

|

Elaboración: Los autores.

Dos de las conexiones (C1 y C3) presentaron clasificación OK-RP, es decir, que cumplen los requisitos generales, pero registran indicaciones ultrasónicas reparables. En tanto que las conexiones C2 y C4 resultaron conformes (OK). Se evidenció tendencia a discontinuidades en el patín superior en C1 y C3 (OK-RP). Los patines inferiores y las almas resultaron conformes en todas las inspecciones.

En C1 se observa una señal de 1,5 dB con longitud de 2 cm y en C3 una señal de 0,5 dB con longitud de 1 cm. Estas amplitudes bajas y longitudes reducidas corresponden a defectos menores (probablemente inclusiones de escoria o falta parcial de fusión), que no comprometen la integridad general de la unión, pero que requieren seguimiento o reparación localizada.

La mayoría de las uniones cumplen la normativa y pueden considerarse aceptables; así, las indicaciones detectadas en C1 y C3 son menores y reparables, lo que refleja un adecuado control de calidad en la ejecución de la obra, coherente con el hecho de que estuvo fiscalizada bajo AWS D1.1/D1.1M:2020. Estos resultados concuerdan con el análisis global del informe, donde se señala una tendencia a discontinuidades en el patín superior (Tabla 3), probablemente asociadas a condiciones ambientales adversas y parámetros inadecuados de soldadura durante la ejecución.

Tabla 3.

Evaluación de discontinuidad – Hospital pediátrico.

Elaboración: Los autores.

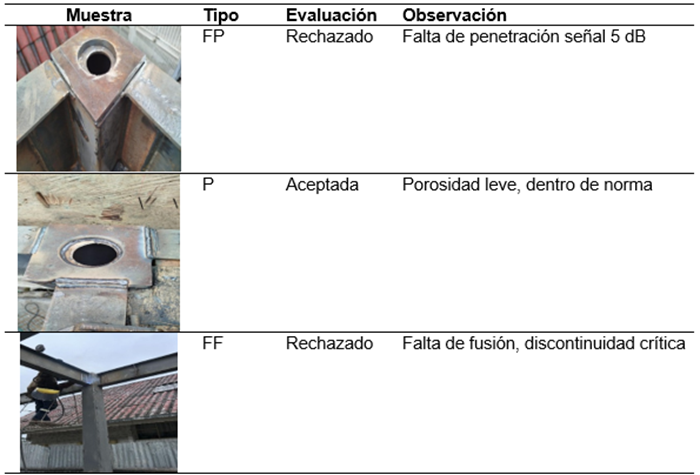

Obra 2: Refuerzo estructural del edificio Simón Bolívar

En esta estructura las conexiones inspeccionadas no superaron la IV, por lo que no eran aptas para aceptación. A pesar de ello, con fines investigativos se ejecutó el ultrasonido, confirmándose no conformidades generalizadas en los cordones de soldadura (Figura 2). Estos resultados muestran deficiencias en el procedimiento de soldadura, preparación de la junta y control de insumos, así como una posible falta de capacitación del personal soldador. Todas las conexiones se clasificaron como reparables, al evidenciarse baja confiabilidad estructural.

Figura 2. Reporte fotográfico obra 2.

Elaboración: Los autores.

Las conexiones inspeccionadas fueron dos uniones viga-columna evaluadas [VG-COL 1 (C1) y VG-COL 2 (C3)], ambas conexiones fueron calificadas como reparables (Tabla 4). Esto significa que desde la inspección superficial se detectaron discontinuidades evidentes, como socavados, falta de material e irregularidades en el cordón (Tabla 5), lo que no cumple con la norma AWS D1.1/D1.1M:2020 para aceptación directa.

Tabla 4.

Resultados Edificio Simón Bolívar.

|

Conexión |

Ubicación |

VT |

UT |

Patín superior |

Patín inferior |

Alma |

Observación |

|

VG-COL1 |

C1 |

RP |

RP |

RP |

RP |

RP |

dB=1.3 |

|

VG-COL2 |

C3 |

RP |

RP |

RP |

RP |

RP |

dB=1.1 |

Elaboración: Los autores.

Tabla 5.

Evaluación de discontinuidad – Edificio Simón Bolívar.

Elaboración: Los autores.

El UT confirmó la clasificación RP en ambas conexiones, al evidenciarse que los defectos superficiales observados están acompañados de discontinuidades internas, lo que compromete la continuidad y homogeneidad de la soldadura. Todos los componentes de las dos uniones fueron calificados como RP, demostrando que las deficiencias no se limitan a una zona específica, sino que abarcan la totalidad de la sección soldada, lo que señala problemas de procedimiento y ejecución generalizados.

Se registraron señales de 1,3 dB en C1 y 1,1 dB en C3; pese a que las amplitudes son relativamente bajas, su distribución en todos los elementos inspeccionados indica falta de calidad general en el proceso de soldadura, más que defectos localizados. Las conexiones evaluadas no cumplen con los requisitos normativos de aceptación. La clasificación como reparables en todos los aspectos muestra que el refuerzo estructural fue ejecutado con deficiencias en el procedimiento de soldadura, preparación de juntas y control de insumos, posiblemente agravadas por la falta de fiscalización técnica. Con base al estudio de Bajgholi et al. (2025), estas fallas son coherentes con la ausencia de supervisión bajo la norma AWS D1.1/D1.1M:2020 y con prácticas de soldadura no estandarizadas.

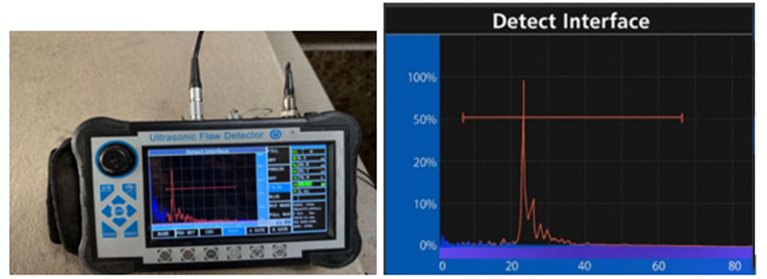

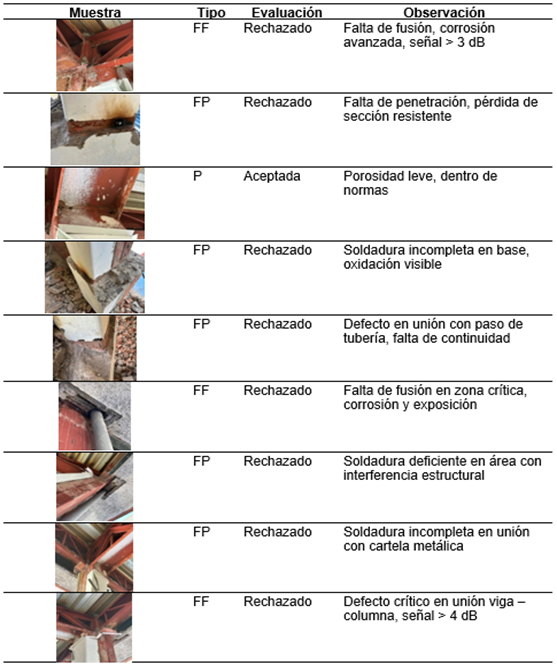

Obra 3: Aulas de la Escuela Técnico Salesiano

El análisis se centró en conexiones columna-placa base y uniones viga-columna con más de una década de servicio. El ultrasonido identificó deficiencias en todos los aspectos evaluados: falta de fusión, falta de penetración y posibles indicios de fatiga en geometrías de ángulo (Figura 3). Los resultados se clasificaron como rechazados bajo los criterios de la norma AWS D1.1/D1.1M:2020, al confirmar que las condiciones de servicio prolongado y la ausencia de controles sistemáticos de calidad aumentan la probabilidad de daño acumulado.

Figura 3. Reporte fotográfico, obra 3.

Elaboración: Los autores.

Se evaluaron dos uniones: VG-COL 1 (C1) y VG-COL 2 (C3); ambas son conexiones críticas en el comportamiento estructural al estar en la interfaz viga-columna. Las dos conexiones fueron clasificadas como RP, lo que indica que se detectaron defectos superficiales significativos desde la etapa inicial de inspección, lo cual ya las excluye de aceptación directa según la norma AWS D1.1/D1.1M:2020.

El UT confirmó los resultados de la inspección visual, ya que ambas conexiones resultaron RP. Las indicaciones ultrasónicas se distribuyeron en el patín superior, inferior y alma, confirmando la presencia de discontinuidades internas generalizadas (Tabla 6).

Tabla 6.

Evaluación de discontinuidad – Técnico Salesiano.

Elaboración: Los autores.

En C1 se registró una señal de 1,3 dB, mientras que en C3 fue de 1,1 dB. Si bien los valores de amplitud no son excesivamente altos, la aparición simultánea en todos los componentes inspeccionados revela que la deficiencia no es puntual, sino sistemática.

La condición RP generalizada en todas las zonas inspeccionadas revela problemas en el procedimiento de soldadura (WPS), la preparación de la junta y posiblemente en la ejecución del soldador. Los defectos, de no corregirse de manera adecuada, pueden evolucionar con el tiempo hacia fisuras por fatiga bajo cargas cíclicas, lo que reduce la confiabilidad estructural del edificio reforzado.

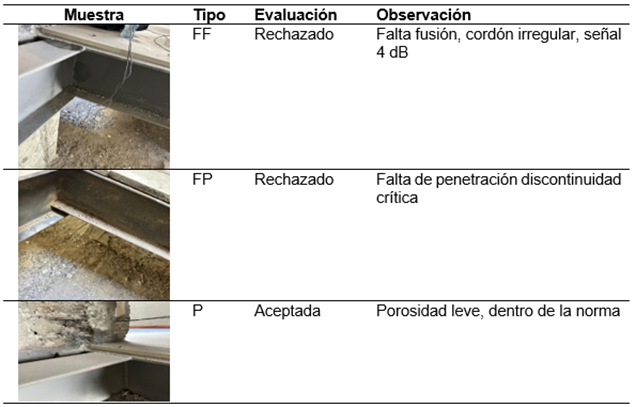

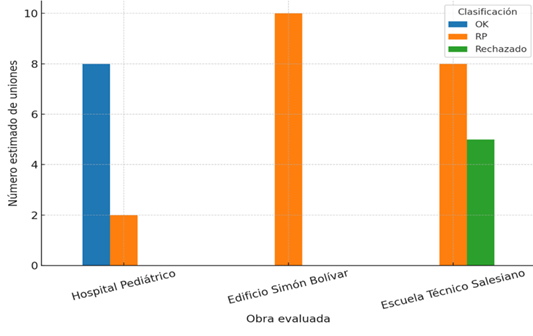

Los hallazgos muestran una correlación directa entre el nivel de fiscalización conforme a la norma y la calidad de las uniones soldadas. La Obra 1, con supervisión bajo la norma AWS D1.1/D1.1M:2020, mostró resultados conformes de forma global, con discontinuidades localizadas; en contraste, las Obras 2 y 3, sin controles adecuados, presentaron fallas generalizadas que comprometen su desempeño estructural (Figura 4).

Figura 4. Clasificaciones de Uniones Soldadas según inspección NDT.

Elaboración: Los autores.

Los resultados establecieron que la aplicación de controles y fiscalización asegura la calidad de la soldadura y reduce la presencia de defectos críticos. En ausencia de estos controles, las estructuras metálicas presentan discontinuidades que disminuyen la confiabilidad y resistencia. Así pues, el método de ultrasonido se confirma como una herramienta eficaz para detectar defectos internos y clasificar uniones de acuerdo con parámetros normativos, generando evidencia aplicable a futuros procesos de control de calidad en Cuenca.

DISCUSIÓN

Los resultados obtenidos permiten profundizar en aspectos técnicos importantes para la caracterización del estado de las soldaduras estructurales. Uno de ellos es el porcentaje de garganta efectiva comprometida, considerado un indicador necesario de la resistencia real de la unión. Al respecto, un daño leve (<10 % de la garganta) es reparable sin comprometer la seguridad general, mientras que pérdidas superiores al 25 % determinan niveles críticos, tal como lo determina la Norma AWS D1.1/D1.1M:2020, que conlleva rechazo inmediato de la unión.

Los resultados de los ensayos no destructivos aplicados en las tres estructuras de Cuenca muestran una clara correlación entre la fiscalización bajo norma y la calidad de las uniones soldadas. En la Obra 1, donde se aplicaron controles conforme a la norma AWS D1.1/D1.1M:2020, las discontinuidades detectadas fueron menores y reparables, lo cual coincide con lo planteado por Duffus-Scott et al. (2022), quien sostiene que la aplicación de inspecciones sistemáticas mediante END reduce la presencia de defectos críticos y garantiza un mayor nivel de confiabilidad estructural.

Otro aspecto importante observado en las inspecciones es el movimiento del electrodo por parte del técnico soldador. Cuando el avance es excesivamente rápido, sin oscilación suficiente o con ángulo incorrecto, se producen defectos característicos como porosidad interna, falta de fusión o penetración incompleta. Problemas que se observaron con claridad en las obras sin fiscalización técnica en el Edificio Simón Bolívar y la Escuela Técnico Salesiano, donde las discontinuidades aparecieron de forma generalizada en todos los componentes de las conexiones.

En contraste, en las obras 2 y 3, donde no existió supervisión estricta bajo norma, se observaron fallas generalizadas como falta de fusión, penetración insuficiente y escoria atrapada. Estos resultados son coherentes con lo señalado por Dabaja et al. (2025), al indicar que la ausencia de ensayos no destructivos en estructuras metálicas incrementa el riesgo de fallas prematuras en edificaciones. De la misma manera, Uzun & Gustiani (2024) concluyen que la implementación de ultrasonido en soldaduras de acero AISI-SAE 1520 permite detectar discontinuidades internas que no son visibles por métodos convencionales, demostrando la importancia de este procedimiento en el control de calidad.

Al comparar los resultados del presente estudio con otras investigaciones, se observa que la problemática no es exclusiva de la ciudad de Cuenca. Feng et al. (2024) afirman que, al aplicar la técnica de difracción por tiempo de vuelo en tuberías de presión, encontró que los defectos no detectados en fases tempranas se traducen en fallas críticas bajo condiciones de servicio. Aspecto que se asemeja a lo encontrado en la Obra 3, donde los defectos se localizaron en refuerzos y uniones sometidas a esfuerzos prolongados, indicando un mayor riesgo de degradación por fatiga.

Es pertinente resaltar que el tiempo de vida útil de la soldadura se reduce de manera rápida cuando los defectos no son reparados oportunamente. En la Obra 3, las discontinuidades detectadas (falta de fusión, penetración insuficiente y posibles indicios de fatiga) señalan un estado avanzado de degradación, que se atribuye a más de diez años de servicio sin controles de calidad. Fenómeno que es similar a lo afirmado por Feng et al. (2024), al advertir que los defectos no corregidos en etapas tempranas evolucionan en servicio hacia fallas críticas con cargas cíclicas, lo que compromete la seguridad estructural.

Los resultados recopilados refuerzan la hipótesis inicial sobre si es posible implementar el uso de ensayos no destructivos de soldaduras en estructuras metálicas con el método de ultrasonido para las construcciones en la ciudad de Cuenca. Pese a ello, su eficacia depende directamente de la aplicación de protocolos normativos estandarizados y de la fiscalización permanente durante la construcción. La carencia de estos procesos deriva en discontinuidades generalizadas que comprometen la seguridad estructural, en particular en zonas de amenaza sísmica; por consiguiente, el estudio aporta evidencia empírica alineada con estudios previos, al confirmar que la implementación de END en soldaduras es indispensable para garantizar edificaciones seguras y resilientes.

CONCLUSIÓN

Los ensayos no destructivos mediante ultrasonido aplicados a tres edificaciones metálicas distintas en la ciudad de Cuenca permitieron evidenciar la relación directa entre la fiscalización bajo norma y la calidad de las soldaduras estructurales. En el Hospital Pediátrico, donde se aplicaron controles conforme a la AWS D1.1/D1.1M:2020, las discontinuidades detectadas fueron menores y reparables, lo que permite garantizar la aceptabilidad de la mayoría de uniones. En contraste, en el Edificio Simón Bolívar y en la Escuela Técnico Salesiano, ambas sin supervisión técnica adecuada, se identificaron discontinuidades generalizadas que comprometen la confiabilidad de las estructuras, destacando la falta de fusión, la escoria atrapada y la penetración insuficiente como defectos recurrentes.

Los resultados confirman que el ultrasonido es una técnica eficaz para la detección de discontinuidades internas que no son perceptibles con la inspección visual, siendo una herramienta indispensable para el control de calidad en la construcción de estructuras metálicas. Sin embargo, su efectividad depende de la aplicación de protocolos normativos estandarizados y de la existencia de procesos de fiscalización continua que aseguren la correcta ejecución de los procedimientos de soldadura.

La investigación demuestra que la ausencia de ensayos no destructivos en edificaciones metálicas conduce a fallas sistemáticas en las uniones, las cuales representan riesgos importantes en contextos urbanos como Cuenca, donde la amenaza sísmica está presente. La implementación de controles END contribuirá a incrementar la seguridad estructural, prolongar la vida útil de las edificaciones y reducir los costos asociados a reparaciones o colapsos prematuros.

De manera particular, se concluye que los END en soldaduras no deben limitarse a la fase constructiva inicial. Es imprescindible que se establezca como requisito obligatorio la ejecución de ensayos periódicos de mantenimiento en estructuras metálicas, así como la verificación mediante ultrasonido en el proceso de entrega y recepción definitiva de la obra. De esta forma se garantiza una vida útil prolongada y una reducción significativa del riesgo estructural en contextos urbanos con amenaza sísmica como Cuenca.

FINANCIAMIENTO

No monetario.

AGRADECIMIENTO

A todos los actores sociales involucrados en el desarrollo de la investigación.

REFERENCIAS CONSULTADAS

Abuassal, A., Kang, L., Martinho, L., Kubrusly, A., Dixon, S., Smart, E., Ma, H., & Sanders, D. (2025). A Review of Recent Advances in Unidirectional Ultrasonic Guided Wave Techniques for Nondestructive Testing and Evaluation. Sensors, 25, 1050, 1-32. https://doi.org/10.3390/s25041050

Alqurashi, I., Alver, N., Bagci, U., & Catbas, F. N. (2025). A Review of Ultrasonic Testing and Evaluation Methods with Applications in Civil NDT/E. Journal of Nondestructive Evaluation, 44, 53. https://doi.org/10.1007/s10921-025-01190-0

Appiani, A., & Carboni, M. (2025). A feasibility study on in‑service non‑destructive inspection of railway rails by an ultrasonic technique based on travelling electromagnetic acoustic transducers. Railway Engineering Science, 33(4), 684–702. https://doi.org/10.1007/s40534-025-00397-1

Bajgholi, M., Rousseau, G., Thibault, D., & Francoeur, S. (2025). Advanced Non-Destructive Testing Techniques for Welded Joint Repairs: A Case Study on Improving Inspection Reliability and Structural Integrity Assessment. e-Journal of Nondestructive Testing, 1-26. https://doi.org/10.58286/30800

Bellinco, C. (7-11 Apr. 2025). NDT Civil Structures Capabilities Development in the Latin America and the Caribbean Region with the IAEA's Support. International Conference on Applications of Radiation Science and Technology (ICARST-2025), Vienna, Austria. https://n9.cl/ae2lo3

Cueva Jiménez, G. F. (2024). Análisis de tipos de soldadura mediante ensayos no destructivos. Revista Aula Virtual, 5(12), 447-464. https://doi.org/10.5281/zenodo.11521698

Dabaja, H., Noura, H., & Ouladsine, M. (Jul. 2025). Non-Destructive Testing in Structural Health Monitoring: An Overview. 9th International Conference on Control, Automation and Diagnosis (ICCAD’25), Barcelone, Spain. https://hal.science/hal-05058980v1

Dietrich, C. F., Bolondi, L., Duck, F., Evans, D. H., Ewertsen, C., Fraser, A. G., Gilja, O. H., Jenssen, C., Merz, E., Nolsoe, C., Nürnberg, D., Lutz, H., Piscaglia, F., Saftiou, A., Vilmann, P., Dong, Y. & Hill, C. R. (2022). History of Ultrasound in Medicine from its birth to date 2022, on occasion of the 50 Years Anniversary of EFSUMB. Medical Ultrasonography. An International Journal of Clinical Imaging, 24(4), 434-450. https://doi.org/10.11152/mu-3757

Duffus-Scott, A., Ibarra-Hernández, E. V., Cruz-Crespo, A., & Fernandez-Fuentes, R. (2022). Consideraciones metalmecánicas para la prevención de fallas en una inversión de la industria de procesos químico. Revista Universidad y Sociedad, 14(3), 331-340. https://n9.cl/05k54s

Fan, Z., Bai, K. & Chen, C. (2024). Ultrasonic testing in the field of engineering joining. The International Journal of Advanced Manufacturing Technology, 132, 4135–4160. https://doi.org/10.1007/s00170-024-13569-w

Feng, M., Wang, Z., Meng, D., Liu, C., Hu, J., & Wang, P. (2024). A review of quality monitoring for ultrasonic metal welding. Materials Science and Technology, 40(1) 3–25. https://doi.org/10.1177/02670836231215651

Grohmann, M., Maack, S., Behrens, M., & Niederleithinger, E. (2025). Low-frequency ultrasonic pulse-echo datasets for geometry determination of a reinforced concrete step specimen with embedded polystyrene foam cuboids in non-destructive testing. Data in Brief, 62, 111956, 1-19. https://doi.org/10.1016/j.dib.2025.111956

Hoa, N. T., Minh Quan, T. H., & Diep, Q. B. (2025). Weld-CNN: Advancing non-destructive testing with a hybrid deep learning model for weld defect detection. Advances in Mechanical Engineering, 17(5). https://doi.org/10.1177/16878132251341615

Jodhani, J., Handa, A., Gautam, A., Ashwni, & Rana, R. (2023). Ultrasonic non-destructive evaluation of composites: A review. Materials today: Proceedings, 78(3), 627-632. https://doi.org/10.1016/j.matpr.2022.12.055

Kuntal, A. S., Maheshwari, M., & Ahamad, A. (2023). Analysis of Weld Defects Using Non-Destructive Testing (NDT) Techniques: A Comprehensive Review. Samdarshi, 16(4), 4376-4379. https://n9.cl/duu4g1

Mathiszik, C., Koal, J., Zschetzsche, J., Füssel, U., & Schmale, H. C. (2024). Non-destructive characterization of resistance projection welded joints by ultrasonic and passive magnetic flux density testing. Weld World, 68, 2671–2682. https://doi.org/10.1007/s40194-024-01808-3

Opačić, M., Sedmak, A., Bakić, G., Milošević, N., & Milovanovic, N., (2022). Application of advanced NDT methods to assess structural integrity of pressure vessel welded joints. Procedia Structural Integrity, 42, 1185–1189. https://doi.org/10.1016/j.prostr.2022.12.151

Poveda, J., & O’Reilly, G. J. (2024). Seismic loss assessment of existing hotel building in Ecuador. Earthquake Spectra, 41(1), 955-978. https://doi.org/10.1177/87552930241299356

Shen, X., Lu, X., Guo, J., Liu, Y., Qi, J., & Lv, Z. (2024). Nondestructive Testing of Metal Cracks: Contemporary Methods and Emerging Challenges. Crystals, 14(1), 54. https://doi.org/10.3390/cryst14010054

Sociedad Americana de Soldadura (AWS) (2020). AWS D1.1/D1.1M. Código de Soldadura Estructural – Acero. (24 ed.), Sociedad Americana de Soldadura. https://n9.cl/fn9jo

Ulbrich, D., Psuj, G., Wypych, A., Bartkowski, D., Bartkowska, A., Stachowiak, A., & Kowalczyk, J. (2023). Inspection of Spot-Welded Joints with the Use of the Ultrasonic Surface Wave. Materials, 16, 7029, 1-16. https://doi.org/10.3390/ma16217029

Uzun, H., & Gustiani, D. (2024). Review of Phased Array Ultrasonic Testing of Weld Joints. Journal of Marine and Engineering Technology, 4(2), 77-92. https://doi.org/10.58771/joinmet.1525521

Wen, Y., Huo, L., Zhao, N., Li, H., (2025). Damage Localization at Steel–Concrete Interface Using Nonlinear Ultrasonic Time Reversal Method. Structural Control and Health Monitoring, 8868516. https://doi.org/10.1155/stc/8868516

Xu, X., Ran, B., Jiang, N., Xu, L., Huan, P., Zhang, X., & Li, Z. (2024). A systematic review of ultrasonic techniques for defects detection in construction and building materials. Measurement, 226(28), 114181. https://doi.org/10.1016/j.measurement.2024.114181

Yang, L., Chuai, R., Cai, G., Xue, D., Li, J., Liu, K., & Liu, C. (2024). Ultrasonic Non-Destructive Testing and Evaluation of Stainless-Steel Resistance Spot Welding Based on Spiral C-Scan Technique. Sensors, 24(15), 4771. https://doi.org/10.3390/s24154771

©2026 por los autores. Este artículo es de acceso abierto y distribuido según los términos y condiciones de la licencia Creative Commons Atribución-NoComercial-CompartirIgual 4.0 Internacional (CC BY-NC-SA 4.0) (https://creativecommons.org/licenses/by-nc-sa/4.0/).