https://doi.org/10.35381/i.p.v7i13.4766

Modelado del proceso de producción para prótesis de extremidades superiores aplicando sistemas de manufactura flexible

Modeling the production process for upper extremity prostheses using flexible manufacturing systems

Fatima Jaily Cisneros-Loja

Red Académica Koinonía, Riobamba, Chimborazo

Ecuador

https://orcid.org/0009-0002-5525-2021

Livert Joel Velasco-Paredes

Red Académica Koinonía, Riobamba, Chimborazo

Ecuador

https://orcid.org/0009-0000-6659-5092

Eduardo Francisco García-Cabezas

Escuela Superior Politécnica de Chimborazo, Riobamba, Chimborazo

Ecuador

https://orcid.org/0000-0002-3547-472X

Escuela Superior Politécnica de Chimborazo, Riobamba, Chimborazo

Ecuador

http://orcid.org/0000-0001-6672-9409

Revisado: 15 de mayo 2025

Aprobado: 15 de junio 2025

Publicado: 01 de julio 2025

RESUMEN

En Ecuador, la producción de prótesis transradiales enfrenta limitaciones, por diferentes causas. Esta investigación propone el modelado de un proceso de producción para prótesis de extremidades superiores, empleando sistemas de manufactura flexible. Se aplicó una metodología de enfoque mixto. Cuantitativamente, se realizaron simulaciones en el software FlexSim para analizar escenarios productivos y tiempos de fabricación y cualitativamente, se recurrió a entrevistas, la observación directa y al análisis documental en busca de la seleccionar la maquinaria y materiales adecuados. Los resultados evidencian que se puede obtener una producción trimestral promedio de hasta 35 prótesis en un escenario optimizado. El objetivo central consistió en diseñar un proceso eficiente y replicable para la fabricación de estas prótesis con la identificación de mejoras clave en cuanto a eficiencia y accesibilidad tecnológica. En conclusión, el estudio demuestra que el uso de manufactura flexible y el modelado computacional contribuye significativamente al desarrollo de este proceso productivo.

Descriptores: Ortopedia; tecnología de prótesis; ingeniería de producción; materiales biomédicos; prótesis de extremidades superiores (Tesauro UNESCO).

ABSTRACT

In Ecuador, the production of transradial prostheses faces limitations for various reasons. This research proposes modeling a production process for upper extremity prostheses using flexible manufacturing systems. A mixed-method approach was applied. Quantitatively, simulations were conducted using FlexSim software to analyze production scenarios and manufacturing times, and qualitatively, interviews, direct observation, and documentary analysis were used to determine the appropriate machinery and materials. The results show that an average quarterly production of up to 35 prostheses can be achieved in an optimized scenario. The central objective was to design an efficient and replicable process for the manufacture of these prostheses, identifying key improvements in efficiency and technological accessibility. In conclusion, the study demonstrates that the use of flexible manufacturing and computational modeling contributes significantly to the development of this production process.

Descriptors: Orthopaedics; Prosthetic technology; Production engineering; Biomedical materials; upper Limb Prostheses. (UNESCO Thesaurus).

INTRODUCCION

La fabricación de prótesis de extremidades superiores ha evolucionado notablemente en las últimas décadas, impulsadas por avances en la biomecánica, el diseño asistido por computadora y la incorporación de materiales inteligentes. Este desarrollo en estos ámbitos ha permitido un mayor personalización, funcionalidad y adaptación a las necesidades específicas de cada paciente.

A efectos de este estudio, es preciso establecer las bases conceptuales que lo sostienen. En este sentido se asume la definición de modelo como “una representación abstracta de un sistema, objeto o evento a partir de determinados parámetros” (Banks et al., 2022, p. 15). Por su parte se entiende por simulación el proceso de diseñar un modelo y posteriormente sobre este realizar determinados experimentos” (Law, 2022, p. 3). Específicamente la simulación de procesos productivos se considera “una técnica que empleando modelos computacionales, permite imitar las operaciones de un sistema de producción determinado” (Negahban, 2024, p. 753). En este caso de prótesis de miembros superiores. (Segura et al., 2024).

En Estados Unidos, los estudios de Méndez et al. (2021), Simón et al. (2023), y Kim et al. (2023) han abordado la personalización de prótesis transradiales mediante el escaneo 3D, uso de modelos digitales y la evaluación funcional de la prótesis con énfasis en la comodidad, la estética y las posibilidades de agarre. Estos estudios coinciden en que la innovación tecnológica en este campo, debe acompañada de procesos productivos más eficientes que garanticen además, el acceso equitativo a dispositivos más funcionales y adaptables.

En Europa, investigaciones recientes han destacado la importancia de mejorar la interfaz entre el muñón y la prótesis, enfocándose en la biomecánica del encaje, la distribución de fuerzas y la funcionalidad mioeléctrica. Autores como Cardona et al. (2022), Rodríguez et al. (2022) y Segura et al. (2024) han contribuido significativamente al desarrollo de sistemas que mejoran la interacción entre el usuario y el dispositivo,

En Latinoamérica, el enfoque ha girado esencialmente hacia el desarrollo de sistemas productivos que reduzcan los costos de fabricación y faciliten el acceso a dispositivos que sean funcionales y a la vez cada vez más accesible a poblaciones con bajos ingresos o vulnerables económicamente. Tal es el caso de las investigaciones desarrolladas en países como Colombia (Luengas et al., 2021; Peris et al., 2022 y Solano et al., 2024), Perú (Molina, et al., 2023) y México (Avila et al., 2024). Estos autores, también han explorado el uso de materiales alternativos y procesos híbridos que respetan la biomecánica del cuerpo y se adaptan a las condiciones socioeconómicas locales.

En Ecuador, sin embargo persisten limitaciones en el acceso a prótesis transradiales de calidad, debido entre otras causas a restricciones en el acceso a financiamiento para la adquisición de materiales o la construcción de plantas para la fabricación de estas prótesis. Esta situación hace pertinentes los estudios que apunten a la selección precisa de la maquinaria, la definición de áreas y flujos operativos eficientes y la implementación de simuladores computacionales que permutan validar la capacidad instalada. (Castillo y Murillo, 2022).

Frente a este panorama, se vuelve imprescindible concebir un sistema productivo que permita la fabricación local de prótesis transradiales en Ecuador, con una adecuada selección del equipamiento, los materiales e insumos, y los componentes (Pazmiño et al., 2022). Además de que resulta muy necesaria una adecuada selección, reclutamiento y preparación de la mano de obra que participaría en este proceso productivo tan sensible y peculiar. El objetivo central consistió en diseñar un proceso eficiente y replicable para la fabricación de estas prótesis con la identificación de mejoras clave en cuanto a eficiencia y accesibilidad tecnológica.

MÉTODO

La presente investigación se desarrolla dentro de un enfoque mixto, orientado al diseño de un proceso de producción para prótesis de extremidades superiores, específicamente transradiales, mediante la implementación de sistemas de manufactura flexible. Desde el punto de vista metodológico, se trata de un estudio descriptivo, ya que detalla con precisión las etapas, los recursos y condiciones necesarias para la configuración de un sistema productivo eficiente, adaptado a las capacidades técnicas y económicas del entorno ecuatoriano.

El diseño del proceso se desarrolló con herramientas de simulación computacional y el análisis técnico para validar la viabilidad operativa del modelo. Se hace uso del software FlexSim con vistas a simular distintos escenarios de producción. Esto permitió obtener datos cuantitativos sobre aspectos como tiempos de fabricación, capacidad instalada y eficiencia operativa, los que fueron analizados estadísticamente para identificar el escenario más favorable en términos de productividad y cobertura de la demanda.

De forma complementaria, el enfoque cualitativo se aplica mediante el análisis documental, las entrevistas semiestructuradas y la observación directa de las prótesis fabricadas en laboratorio. Esta fase permitió seleccionar los tipos de maquinaria, materiales y componentes más adecuados para el proceso productivo. La integración de ambos enfoques facilitó la construcción de un modelo capaz de adaptarse a diferentes volúmenes de producción y a variaciones en las condiciones de operación.

A través de la simulación de diversos escenarios, se pudo evaluar cómo el sistema responde a variaciones de demanda o de disponibilidad de materia prima. El análisis de los escenarios posibles, reveló que en condiciones de mayor eficiencia se puede lograr una producción trimestral de hasta 36 prótesis, mientras que el escenario base muestra una producción de hasta 25 unidades. Finalmente se realiza un análisis financiero que incluyó la estimación de costos de inversión y gastos operativos.

RESULTADOS

El punto de partida es la determinación de la demanda de prótesis, la que se considera que oscila en las 392 unidades. Una vez establecida esta demanda, se procede a la simulación de la línea de producción de la prótesis, lo que requiere de una estructura que englobe todos los factores y parámetros, asegurando que cada etapa sea precisa y cumpla con los estándares esperados. El objetivo principal es obtener una representación real del proceso, en materia de maquinaria, operarios, espacios de trabajo, áreas de la planta, entre otros.

El proceso de producción de prótesis exige una programación diferente debido a que existe un flujo de pacientes, por esta razón es necesario utilizar la herramienta que ofrece FlexSim denominada ProcessFlow, en donde se realizaron los diagramas de flujo correspondientes para cumplir con los requerimientos establecidos inicialmente.

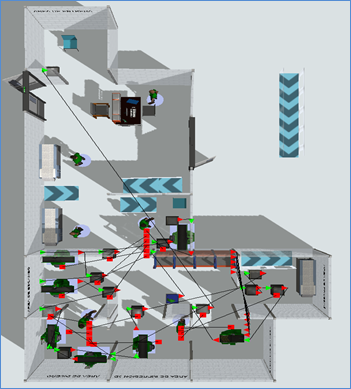

En la figura 1, se observan las conexiones entre cada uno de los componentes

Figura 1: Simulación del proceso en FlexSim.

Elaboración: Los autores.

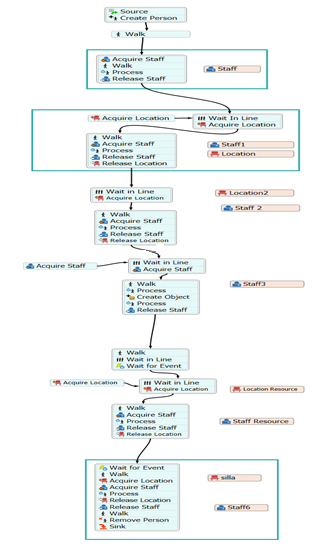

Las figuras 2 muestran las conexiones entre cada uno de los elementos que conforman el diagrama de flujo.

Figura 2: Diagrama de flujo del proceso simulado.

Elaboración: Los autores.

Para la elaboración de 1 prótesis se requieren cuatro kits de componentes para su ensamble final. Estos kits son:

· Kit de componentes electrónicos: Este kit consta de 3 servomotores, 2 sensor de señal EMG, 1 batería de Lipo, 1 Tarjeta ESP8266, cargador Lipo.

· Kit de tornillos y piezas de sujeción: Este kit consta de 20 tornillos M3X15, 20 tornillos M3X12 y 16 Pasadores galvanizados 1/8", los cuales se utilizan para fijar los diferentes componentes.

· Guante para cubrir la mano de la prótesis y brindar una mejor apariencia visual.

· Kit de mano: Este kit consta de los diferentes elementos que conforman la mano (falange, falangina, falangeta y palma), mismos que están unidos mediante un hilo tensor de nylon.

El abastecimiento de la materia prima es de 50 kits trimestrales asumiendo que, al iniciar la simulación, estos kits ya se encuentran en inventario. Posteriormente tiene lugar el Registro del paciente; la consulta médica; y la evaluación psicológica y el moldeo del muñón.

Posteriormente se procede al secado del molde del socket de alginato, y al almacenamiento del área de moldeo, las fases que siguen son la Preparación de la mezcla y secado del yeso, el trabajo en la Mesa de escaneo, y el Almacenamiento del área de escaneo. Posteriormente se procede a la interpretación de esos datos y al diseño del socket. El proceso requiere una serie de almacenamientos, tanto para la materia prima como para los diferentes estados de la prótesis, de acuerdo con su evolución en el mismo. Los almacenamientos se encuentran distribuidos a lo largo de la planta según su necesidad.

En un momento posterior se realiza la impresión 3D. Esta área solamente cuenta con un almacenamiento y este se encarga de receptar el socket ya impreso para su posterior análisis y pruebas en el paciente. Esto es muy importante debido a que si no cumple con las características requeridas, es necesario corregir la prótesis mediante reprocesos hasta lograr el objetivo. Si cumple los requisitos se procede entonces al ensamble de la mano y a la entrega de la prótesis al paciente.

La Tabla 1 muestra un resumen de los tiempos utilizados en las diferentes fases.

Tabla 1.

Resumen de tiempos utilizados

|

PROCESO O PROCEDIMIENTO |

TIEMPO (min) |

|

Tasa de arribo de pacientes |

0.6122 |

|

Recepción |

normal (5, 2.0) |

|

Consulta inicial |

normal (30, 2.0) |

|

Test psicológico |

normal (90, 2.0) |

|

Toma de muestras |

normal (10, 2.0) |

|

Preparación y mezcla de alginato |

triangular (22, 30, 25) |

|

Limpieza del paciente |

normal (20, 2.0) |

|

Secado de yeso |

1440 |

|

Escaneo de pieza de yeso |

triangular (3, 7.5, 5) |

|

Interpretación de datos de escaneo |

triangular (7.5, 12.5, 10.0) |

|

Diseño del socket |

480 si es diseño inicial 60 rediseño |

|

Impresión 3D |

triangular (85, 95, 90) |

|

Pruebas de vacío del socket |

normal (15, 2.0) |

|

Ensamble de prótesis |

triangular (360, 370, 365) |

|

Pruebas finales para entrega |

triangular (150, 210, 180) |

Elaboración: Los autores

Los resultados de la simulación, se verán reflejados trimestralmente en un tiempo de 86400 minutos, lo que equivale a 60 días laborales en jornadas 8 horas. En simulación, especialmente en entornos en los que se trabaja con múltiples escenarios, un solo valor final no determina la información suficiente para la toma de decisiones y confiabilidad, por ende, para la interpretación de datos se realizó un análisis de datos de salida mediante un intervalo de confianza, el cual agregó fiabilidad a los resultados, ayudando distinguir las variaciones aleatorias y tendencias en los datos.

Para este caso, se utilizó la herramienta Experimenter del software FlexSim, en la cual se experimentó con 50 corridas o réplicas, las que brindaron un aumento en la precisión y ayudan a evitar la generación de un valor atípico en el resultado final de la simulación.

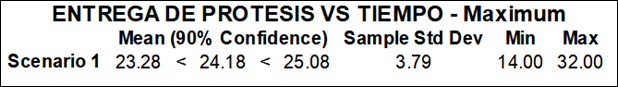

En la figura 4 se observa el intervalo de confianza en el que se encuentra la generación de prótesis terminadas trimestralmente que son entregadas a los pacientes.

Figura 4: Intervalo de confianza de la cantidad de prótesis generadas.

Elaboración: Los autores.

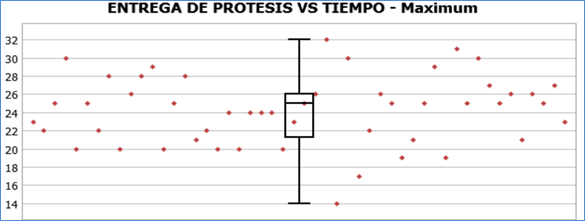

La figura 5 muestra el diagrama de cajas o Boxplot en donde se evidenció la distribución de los datos. Se observó que el mínimo de prótesis generadas en un trimestre es de 14 unidades, mientras que el máximo es de 32, el 25% de esta cantidad se encuentra por debajo de 21 unidades, una media de 25 y un 75% se encuentran por encima de las 26 unidades.

Se observó también que no existe una simetría en los datos debido a que la línea central se encuentra muy por encima de la mediana lo que significa que hay una mayor probabilidad de que la cantidad de prótesis generadas se encuentren por debajo de la media y cerca de su cantidad mínima de producción.

Figura 5: Diagrama de cajas de la producción de prótesis transradiales E-base Elaboración: Los autores

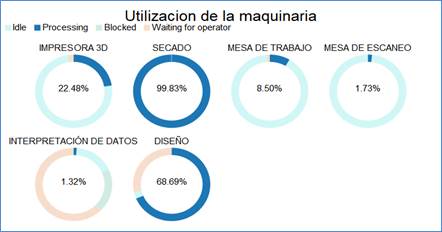

En la figura 6, por su parte, se observa que la estación de secado está muy cerca de su capacidad máxima de tiempo de utilización, esto significa la aparición de posibles cuellos de botella o tiempos de espera o cola muy largas. Para corregir esta acción es necesaria la implementación de mínimo una estación más para lograr reducir la utilización de cada una o a su vez optimizar los tiempos de procesamiento de las demás estaciones.

Figura 6: Utilización de maquinaria (real).

Elaboración: Los autores.

Crear diferentes escenarios en FlexSim permitió ver cómo los cambios en parámetros y condiciones pueden influir en el rendimiento del sistema. Al explorar estos escenarios, se pueden identificar mejoras, evaluar cómo el proceso resiste ante situaciones inesperadas y ajustar el flujo de trabajo para alcanzar objetivos de producción de manera más eficiente. Comparar estos escenarios brinda una visión más clara del sistema, permitiendo tomar decisiones informadas para su implementación en la práctica. Partiendo de esta premisa, se formulan los siguientes escenarios.

· Escenario 1: Respuesta del proceso ante el aumento de la demanda

· Escenario 2: Respuesta del proceso ante la escasez de materia prima

· Escenario 3: Respuesta del proceso ante el aumento de maquinaria y personal

Para la elección del escenario óptimo entre los mencionados, es importante analizar cómo cada opción afecta las métricas clave, como la cantidad de productos finales, la utilización de recursos, los costos operativos, entre otros. Comparando todos estos resultados, es posible identificar el escenario que maximiza la eficiencia y productividad del sistema, al mismo tiempo que minimiza costos y cuellos de botella.

La elección del escenario óptimo debe alinearse con los objetivos estratégicos de la empresa, considerando tanto el rendimiento actual como las necesidades futuras. Para el análisis de los resultados correspondientes a cada escenario se establecieron las siguientes hipótesis:

Ho: No existen diferencias significativas en las medianas de la cantidad de prótesis generadas trimestralmente en cada uno de los escenarios evaluados.

H1: Al menos una mediana de la cantidad de prótesis generadas trimestralmente en cada uno de los escenarios evaluados causa una diferencia significativa en comparación con los otros.

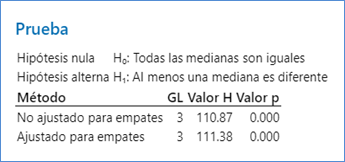

De esta manera, la prueba de Kruskal-Wallis fue utilizada para determinar si hay evidencia suficiente para aceptar o rechazar la hipótesis nula y concluir si un escenario produce resultados significativamente distintos de los demás o no. La figura 7 muestra los resultados obtenidos luego de realizar la prueba correspondiente en el programa Minitab.

Figura 7. Valores p generados de la prueba Kruskall-Wallis.

Elaboración: Los autores

Como interpretación de esta prueba, se determina que con un nivel de confianza del 95% se rechaza la Ho, debido a que el p-value es menor al nivel de significancia (0.000<0.05). Es decir que, Al menos una mediana de la cantidad de prótesis generadas trimestralmente en cada uno de los escenarios evaluados causa una diferencia significativa en comparación con los otros.

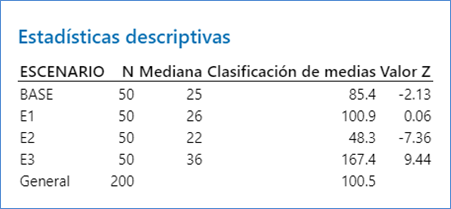

Tras realizar la prueba de Kruskal-Wallis y rechazar la hipótesis nula, se eligió como óptimo al Escenario 3: Respuesta del proceso ante el aumento de maquinaria y personal, concretamente una máquina de diseño y su operario.

El escenario óptimo fue seleccionado según su capacidad para generar la mayor cantidad de prótesis dentro de los parámetros de tiempo establecidos, considerando también la eficiencia en el uso de recursos y la menor variabilidad en los resultados obtenidos, esto es justificado mediante la Ilustración 4-60 en donde se observa que la mediana de producción trimestral de dicho escenario es mayor al resto. La figura 8 muestra a estadísticas descriptivas de esta prueba

Figura 8: Estadísticas descriptivas de la prueba Kruskal-Wallis.

Elaboración: Los autores.

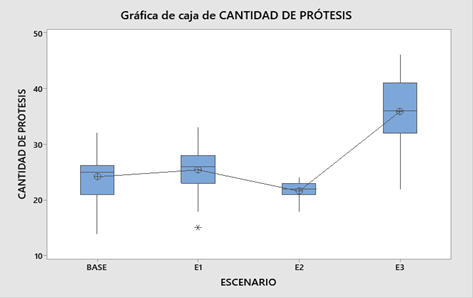

Se corroboraron estos resultados mediante un diagrama de cajas o boxplot representado en la Ilustración 4-61 en donde se visualizó la dispersión y tendencia central de los datos de cada uno de los escenarios que, si bien es cierto, existe un traslape de los datos entre el escenario base y los escenarios 1 y 2, lo cual no es significativo en comparación con los datos del escenario 3 en donde si se evidenció diferencias notables en la posición y variabilidad, ratificando así su elección como escenario óptimo. La figura 9 muestra el Diagrama de cajas de los escenarios evaluados.

Figura 9: Diagrama de cajas de los escenarios evaluados

Elaboración: Los autores

Este análisis concluye que el escenario óptimo representa la opción más adecuada para alcanzar los objetivos de producción con eficiencia y estabilidad en el proceso y al mismo tiempo garantiza el cumplimiento de los requisitos productivos esperados en una toma de decisiones y una capacidad de mejora.

Finalmente se procede al análisis de los costos y gastos necesarios para la fabricación de las prótesis. Incluyendo, los costos directos, indirectos e imprevistos. La Tabla 2 muestra el resumen total de los costos.

Tabla 2.

|

Descripción |

Valor |

|

Costos directos |

$12.207,10 |

|

Costos indirectos |

$65,00 |

|

Costos imprevistos |

$1.221,00 |

|

Total |

$13.493,10 |

Elaboración: Los autores.

Cabe mencionar que este valor total de $13.493,10 es un presupuesto estimado requerido para la producción del primer mes. Al considerar que la producción se trabajó trimestralmente, el presupuesto estimado es de $40.479,30.

DISCUSIÓN

La presente investigación propone un modelo de producción para prótesis de extremidades superiores mediante sistemas de manufactura flexible, con el propósito de optimizar recursos, reducir tiempos de fabricación, y responder de manera eficiente a la demanda de este producto en Ecuador. Al contrastar esta propuesta con literatura científica actualizada, sobre todo de revistas de prestigio internacional se identifican tres grandes líneas temáticas que permiten contextualizar y valorar sus aportes: la fabricación aditiva y el modelado geométrico; la evaluación funcional y clínica de la prótesis; y el desarrollo de tecnologías avanzadas para mejorar su control y adaptación.

En el ámbito de la fabricación aditiva, diversos estudios han explorado el uso de impresión 3D. Cañizares et al. (2024) desarrollaron prótesis transradiales para infantes utilizando filamento flexible y PLA, demostrando la viabilidad técnica de materiales relativamente accesibles. Telich et al. (2023), y Ávila et al. (2024), evaluaron propiedades mecánicas y funcionales de prótesis transradiales impresas en 3D, mientras que Molina et al. (2023), proponen un modelado geométrico y una simulación cinemática para prótesis de mano. Castillo y Murillo (2022) abordaron el desarrollo remoto de prótesis experimentales y Solano et al. (2024) diseñaron una prótesis biónica controlada por señales electromiográficas. Aunque estos trabajos representan avances importantes en el diseño físico de los dispositivos, se concentran esencialmente en la fabricación o el modelado si concebir el diseño del proceso productivo completo. El estudio que se presenta en este artículo, incorpora un enfoque sistémico mediante simulación computacional con FlexSim que permite modelar escenarios de producción, calcular tiempos de operación y estimar la capacidad instalada. O sea, se traslada el objeto técnico a la estructura organizativa que lo hace posible.

Otra línea de investigación se enfoca en la evaluación funcional y clínica de las prótesis, su impacto en la calidad de vida de los usuarios. Para ello se elabora una encuesta para recabar información sobre sobre estos aspectos, donde Cardona et al. (2022) y Rodríguez et al. (2022) investigan sobre las exigencias de las prótesis de mano y dedos. Peris et al. (2022), por su parte, abordaron la terapia ocupacional en la fase preprotésica del paciente con brazo amputado. Estos estudios abordan una comprensión profunda del impacto clínico y funcional de las prótesis y son fundamentales para orientar el diseño hacia soluciones centradas en el paciente, sin embargo, la mayoría no propone estrategias para mejorar el acceso y solo consideran de forma somera la dimensión productiva del problema. Aspecto este que si es tratado en el presente estudio.

Por último, la tercera corriente se orienta hacia el desarrollo de tecnologías avanzadas para el control y adaptación de las prótesis, incluyendo el uso del control mioeléctrico, inteligencia artificial y redes neuronales. Méndez et al. (2021) revisaron las soluciones actualmente existentes y las tendencias futuras en materia de manos robóticas, mientras que Simón et al. (2023) estudiaron el control del agarre en prótesis mioeléctrica. Finalmente, Luengas et al. (2021) y Kim et al. (2023) aplicaron redes neuronales para la alineación de las prótesis. Estos trabajos representan la frontera de la innovación tecnológica sobre el tema y han logrado avances notables en la interacción entre el dispositivo y el sistema neuromuscular del brazo del usuario. No obstante, su implementación requiere infraestructura altamente costosa y especializada y por tano altos niveles de inversión, así como personal altamente capacitado.

A partir de los resultados del estudio se comparten las ideas de Negahban (2024), acerca de la pertinencia y utilidad de la simulación de escenarios posibles, en el diseño de procesos productivos para la selección del escenario más óptimo. Por otra parte, se toman como referencia los trabajos de Plua et al. (2022), relacionados con la estimación de superficies para este tipo de plantas y de Saisud y Kongkaew (2025) para el diseño de la planta.

No obstante, el estudio presenta también determinadas limitaciones que se advierten como brechas a futuros estudios. En primer lugar, no se aborda aun la integración del modelo productivo con sistemas de control mioeléctrico, ni con tecnologías avanzadas de rehabilitación, lo que podía robustecer las la funcionalidad de las prótesis elaboradas. Además se deben potenciar estudios que muestren una mayor integración interdisciplinaria entre ingenieros, personal de la salud y diseñadores, para contribuir a una respuesta del modelo más efectiva, tanto a criterios técnicos como clínicos.

CONCLUSIONES

Mediante el uso del software Corelap, se determinó las áreas de trabajo para el diseño de la planta, con lo cual se estableció dos fases principales, fase inicial, en el cual el paciente realiza el proceso de consulta y la fase complementaria que conlleva a la fabricación de la prótesis transradial, con un total de 9 áreas en un proceso lineal.

Se ha determinado que la demanda es de 392 unidades, y a partir de un análisis estadístico se estableció una tasa de llegada promedio de 881,633 minutos, lo que equivale a aproximadamente 14,69 horas por paciente. Este valor representa el tiempo esperado que cada paciente tomará en el proceso de solicitud y obtención del producto.

Se realizó el modelado del proceso de producción en el software Flexsim, teniendo como resultado un modelo base, donde se colocaron tiempos de producción normal y triangular advirtiéndose un cuello de botella en el área de secado.

El estudio de 4 escenarios, incluido el escenario, base permite contrastar la eficiencia y respuesta del proceso de producción ante las variaciones de recursos, pero considerando los mismos parámetros de tiempo. En el escenario óptimo, se determinó que la entrega de prótesis se encuentra en 1 día y 19 horas aproximadamente.

A través de la simulación de diversos escenarios, se pudo evaluar cómo el sistema responde a variaciones en la demanda, escasez de materia prima y aumento de recursos. El análisis de estos escenarios reveló que el escenario en el que se aumenta recursos es el más eficiente, con una media de producción trimestral de 36 prótesis a diferencia del escenario base que genera una media de 25, el escenario uno en el que la demanda aumenta se obtuvo una media de 26 y en el escenario 2 que existe una escasez de materia prima se obtuvo una media de 22 prótesis.

FINANCIAMIENTO

No monetario

AGRADECIMIENTOS

A todos los actores sociales involucrados en el desarrollo de la investigación.

REFERENCIAS CONSULTADAS

Ávila, P. L., Tena, E. G., y Casillas, J. R. (2024). Evaluación de funcionalidad de ajuste y propiedades mecánicas de una prótesis transradial para impresión 3D. Cultura Científica y Tecnológica, 21(3), 115-134. https://doi.org/10.20983/culcyt.2024.3.2.11

Banks, J., Carson, B. L., Nelson, D., y Nicol, D. (2022). Discrete-Event System Simulation (6th ed.). Pearson. https://acortar.link/DcEMac

Cañizares, J. P., Hernández, L. K., y Bolívar, R. (2024). Evaluación de materiales para sockets protésicos: criterios de desempeño en procesos de manufactura aditiva. Revista Semilleros de Investigación, 7(1), 1-8. https://doi.org/10.24054/sei.v5i1.3503

Cardona, L. G., Ruiz, J. C., y Rendón, C. Á. (2022). Fuerzas de reacción desde el piso durante la marcha en personas con amputación transtibial unilateral, serie de casos. Rehabilitación, 56(3), 237-242. https://doi.org/10.1016/j.rh.2021.02.001

Castillo, M. E., y Murillo, A. J. (2022). Desarrollo a distancia de prótesis experimentales. Revista Legado de Arquitectura y Diseño, 17(32), 99-108. https://acortar.link/vtUXXs

Kim, G. M., Powell, J. E., Lacey, S. A., Butkus, J. A., & Smith, D. G. (2023). Current and emerging prostheses for partial hand amputation: A narrative review. PM&R, 15(3), 392-401. https://doi.org/10.1002/pmrj.12764

Law, A. M. (2022). Simulation Modeling and Analysis. (6th ed.). McGraw-Hill Education. https://acortar.link/sCWXOs

Luengas, L. A., Wanumen, L. F., y Casallas, E. C. (2021). Un enfoque de redes neuronales para la alineación de prótesis transtibiales. Movimiento científico, 15(1), 1-8. https://doi.org/10.33881/2011-7191.mct.15106

Méndez, V., Iberite, F., Shokur, S., y Micera, S. (2021). Current solutions and future trends for robotic prosthetic hands. Annual Review of Control, Robotics, and Autonomous Systems, 4(1), 595-627. https://doi.org/10.1146/annurev-control-071020-104336

Molina, D. A., Cabrejos, R. J., Manrique, M. F., Bustinza, R. R., Aguilar, J. L., y Orihuela, R. J. (2023). Modelado Geométrico y Simulación Cinemática de Prótesis de Mano para Pacientes Adultos con Amputación Transradial. Perfiles de Ingeniería, 19(20), 179-200. https://acortar.link/M2N1kd

Negahban, A. (2024). Simulation in engineering education: The transition from physical experimentation to digital immersive simulated environments. Simulation, 100(7), 695-708. https://doi.org/10.1177/00375497241229757

Peris, A. M., Minguillón, E. A., Lacasa, P. B., Sanz, M. P., García, M. B., y Pozo, A. L. (2022). Terapia ocupacional en la fase preprotésica del paciente amputado de miembro superior. Revista Sanitaria de Investigación, 3(10), 45. https://acortar.link/LsCShb

Plua, S., Carrión, N., Madruñero, J., y Verdezoto, P. C. (2022). Estimación de la superficie requerida y distribución de planta de una industria metalmecánica. Innovation & Development in Engineering and Applied Sciences, 4(2), 10-10. https://doi.org/10.53358/ideas.v4i2.876

Rodríguez, E. G., Cano, L. G., y Pastor, B. S. (2022). Actualización en prótesis para amputaciones parciales de mano y dedos. Rehabilitación, 56(4), 375-382. https://doi.org/10.1016/j.rh.2022.04.002

Saisud, D., & Kongkaew, W. (2025). A hybrid CORELAP-association rules and fuzzy AHP framework for plant layout optimization in the para rubber plywood industry. Expert Systems with Applications, 295, 128766. https://doi.org/10.1016/j.eswa.2025.128766

Segura, D., Romero, E., Abarca, V. E., y Elias, D. A. (2024). Upper limb prostheses by the level of amputation: a systematic review. Prosthesis, 6(2), 277-300. https://doi.org/10.3390/prosthesis6020022

Simón, A. M., Turner, K. L., Miller, L. A., Dumanian, G. A., Potter, B. K., Beachler, M. D., & Kuiken, T. A. (2023). Myoelectric prosthesis hand grasp control following targeted muscle reinnervation in individuals with transradial amputation. PLoS One, 18(1), e0280210. https://doi.org/10.1371/journal.pone.0280210

Solano, A. S., Suárez, O. J., y Hermosillo, J. A. (2024). Diseño ergonómico de una prótesis biónica para miembro superior controlada por señales electromiográficas. Revista Colombiana de Tecnologías de Avanzada (RCTA), 1(43), 99-109. https://doi.org/10.24054/rcta.v1i43.2825

Telich, J. E., Moscona, A., Guevara, O. I., Rangel, E., y Santiago, M. Á. (2023). Impresión tridimensional de prótesis de dedo de bajo costo en paciente con transferencia de dedos del pie a la mano. Cirugía Plástica, 33(4), 181-186. https://dx.doi.org/10.35366/113885

©2025 por los autores. Este artículo es de acceso abierto y distribuido según los términos y condiciones de la licencia Creative Commons Atribución-NoComercial-CompartirIgual 4.0 Internacional (CC BY-NC-SA 4.0) (https://creativecommons.org/licenses/by-nc-sa/4.0/)