https://doi.org/10.35381/i.p.v5i8.2434

Encofrados de plástico reciclado para columnas circulares de hormigón

Recycled plastic formwork for circular concrete columns

Jorge Antenor Martínez-Fernández

jorge.martinez.67@est.ucacue.edu.ec

Universidad Católica de Cuenca, Cuenca, Cuenca

Ecuador

https://orcid.org/0000-0003-1034-6569

Eduardo Dioney Palma-Zambrano

Universidad Católica de Cuenca, Cuenca, Cuenca

Ecuador

https://orcid.org/0000-0001-5858-5492

Juan Sebastián Maldonado-Noboa

Universidad Católica de Cuenca, Cuenca, Cuenca

Ecuador

https://orcid.org/0000-0001-5329-2201

Pablo Esteban Ramos-Coronel

Universidad Católica de Cuenca, Cuenca, Cuenca

Ecuador

https://orcid.org/0000-0002-8927-4547

Recibido: 15 de octubre de 2022

Revisado: 10 de noviembre de 2022

Aprobado: 28 de diciembre de 2022

Publicado: 31 de enero de 2023

RESUMEN

El uso de encofrados en la construcción demanda mucho tiempo y puede suponer entre un 20 y un 25% del coste total del proyecto. Los materiales tradicionales para la elaboración de encofrados son la madera y el metal, lo cual genera que los encofrados sean pesados y demanden gran esfuerzo físico para su puesta en obra. El presente artículo analiza la factibilidad de usar el plástico reciclado tipo 2 como materia prima para la elaboración de encofrados. Para determinar si el material puede soportar las cargas y tensiones a las que están sometidos los encofrados se realiza un análisis empleando el software SAP 2000. Los resultados indican que el encofrado elaborado a base del plástico tipo 2 soporta las cargas y tensiones que el vaciado del hormigón le transmite, lo cual lo convierte en una alternativa viable tanto a nivel ambiental, técnica y económica.

Descriptores: Ingeniería de la construcción; tratamiento de desechos; reciclaje profesional. (Tesauro UNESCO).

ABSTRACT

The use of formwork in construction is very time consuming and can account for between 20 and 25% of the total cost of the project. The traditional materials for the elaboration of formworks are wood and metal, which generates that the formworks are heavy and demand great physical effort for their implementation. This article analyzes the feasibility of using type 2 recycled plastic as raw material for the production of formwork. To determine if the material can withstand the loads and stresses to which the formworks are subjected, an analysis is carried out using the SAP 2000 software. The results indicate that the formwork made from type 2 plastic supports the loads and stresses that the casting of the concrete transmits it, which makes it a viable alternative both at an environmental, technical and economic level.

Descriptors: Construction engineering; waste treatment; retraining. (UNESCO Thesaurus).

INTRODUCCIÓN

Los encofrados son estructuras auxiliares hechas de madera, metal o materiales compuestos; que sirven para mantener temporalmente la forma, las dimensiones geométricas, la posición en el espacio, la textura de la superficie y la solidez de las estructuras que están hechas de hormigón (Jolly et al., 2011). Los sistemas de encofrado suelen constar de estructuras de soporte y elementos de fijación (Serrano Corral & Martínez Calzón, 2021). Tras el endurecimiento del hormigón, los elementos de encofrado suelen retirarse. Los sistemas tradicionales de encofrado de madera son conocidos por facilidad de fabricación e instalación sin embargo rara la vez son reutilizables. El aluminio y el acero suelen costar más que los sistemas de madera y se utilizan en construcciones a gran escala y de alta precisión. Además, estos encofrados pueden utilizarse varias veces y son más eficientes para una rápida instalación y desmontaje. Un encofrado elaborado a base de plástico reciclado tipo 2 podría combinar las propiedades del encofrado de aluminio y de madera. Así, podría ser barato, reutilizable y aplicable tanto a la construcción a pequeña como a gran escala.

La construcción del encofrado requiere tiempo y puede suponer entre un 20 y un 25% del coste total de la construcción. En la mayoría de los casos, el diseño de estas estructuras temporales viene determinado por consideraciones económicas. Los sistemas de encofrado son cruciales para determinar el éxito de un proyecto de construcción en términos de velocidad de construcción, calidad, coste y seguridad de las obras. Para minimizar los gastos y garantizar la seguridad, los encargos de construcción actuales exigen que la mayoría de los proyectos se terminen lo antes posible. Cuando se utilizan aros y espirales convencionales de acero de grado ordinario, los distintos encofrados para elementos de alta resistencia resultan difíciles de aplicar, lo que provoca problemas de colocación del hormigón. Los materiales poliméricos reforzados con fibras son una alternativa atractiva para confinar el hormigón (Rudeli & Santilli, 2017).

El plástico tipo 2 es un material formado por una variedad de compuestos orgánicos sintéticos o semisintéticos que son maleables y pueden moldearse para formar objetos sólidos. Principalmente, los plásticos son polímeros orgánicos con una gran masa molecular, pero también contienen otros componentes artificiales, suelen generarse a partir de productos petroquímicos y, en su mayoría, son parcialmente naturales. Además, son fáciles de fabricar, flexibles y resistentes al agua (Quintos-Andrade et al., 2021). Se fabrican según las formas requeridas, no se oxidan, son fáciles de limpiar y no se pegan al hormigón cuando se utilizan en la construcción de encofrados (Cañola et al., 2021).

El encofrado es una parte de la construcción de un edificio que consiste en un molde utilizado para dar forma al hormigón (vigas, columnas y losas). Puede ser de madera, fibra de vidrio, plástico o madera, y la superficie interior está recubierta con un disolvente (plástico o aceite) para evitar que el hormigón se pegue al molde (Feitó Cespón, 2020).

El encofrado corre el riesgo de colapsar si no soporta las fuerzas y resistencias que se crean al verter el hormigón. Este tipo de colapso también provoca pérdidas presupuestarias y materiales, lo que demuestra la importancia del encofrado en el sector de la construcción. El aluminio, el acero y la madera son la materia prima de los encofrados debido a su disponibilidad natural y su manejabilidad. El encofrado de madera, se deteriora con el uso y con frecuencia resulta inútil debido a que se utiliza hasta tres o cinco veces. Los clavos retenidos y el tratamiento químico de la superficie de la madera del encofrado hacen que su uso continuado resulte inapropiado. Dado que al final de este proceso habrá mucha madera desechada, se pone de relieve la importancia de la protección del medio ambiente.(Buyle et al., 2013).

El avance de la civilización y la necesidad de reducir las emisiones de CO2 obligan al sector de la construcción a buscar nuevas tecnologías y materiales. La basura plástica que puede reciclarse está por todo el planeta. La industria mundial de la construcción puede consumir cantidades ingentes de plástico tipo 2 reciclado en forma de encofrados, elementos de refuerzo y fibra de vidrio (Hildebrandt et al., 2017). Utilizar plástico en lugar de acero para el encofrado es una visión muy tentadora desde el punto de vista ecológico.

La reutilización de encofrados de plástico en grandes proyectos de viviendas aumenta la eficiencia y la rentabilidad de los proyectos al proporcionar recursos de calidad en las obras. Además, mejora la calidad de la construcción, minimiza la mano de obra, disminuye los residuos y promueve la sostenibilidad (Skoratko & Katzer, 2021). El uso de encofrados de plástico reciclado para construcciones, especialmente para columnas, es un concepto relativamente nuevo que se está explorando actualmente (Jipa et al., 2019). Una de estas aplicaciones es el uso de tubos de plástico como encofrado para la construcción de pilares. Estos tubos presentan varias ventajas, como un encofrado ligero y eficaz, un refuerzo de confinamiento transversal eficiente y duradero, capaz de producir una elevada presión de confinamiento lateral, y corazas protectoras contra la corrosión, la intemperie y las agresiones químicas (Jipa & Dillenburger, 2022).

El objetivo de este artículo es realizar una investigación con modelos analíticos del encofrado de plástico sometido a cargas impuestas por el vertido de hormigón en columnas circulares bajo una combinación de esfuerzos axiles y de flexión utilizando el programa SAP 2000.

METODOLOGIA

En la presente sección se hablará sobre la geometría del encofrado elegida, continuando con un apartado sobre el material empleado y sus propiedades mecánicas. Se presenta además las cargas a las que estará sometido el encofrado y el sistema de fijación elegido para las conexiones del encofrado.

Geometría del componente

El análisis del encofrado se realiza mediante el uso del software SAP2000 (versión 23). Es un sistema totalmente integrado para modelar, analizar, diseñar y optimizar estructuras.

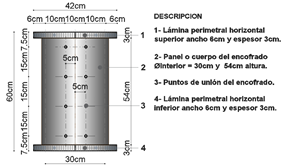

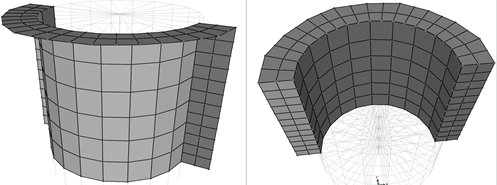

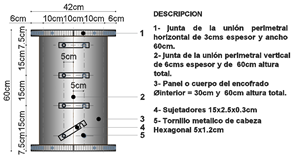

Figura 1. Estructura del encofrado.

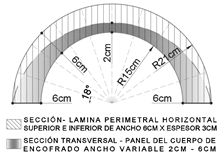

La Figura 1 muestra la forma del encofrado de plástico tipo 2. El encofrado tiene una altura total de 60 cm y un diámetro interior de 30 cm, y consta de los siguientes elementos:

- Lamina horizontal perimetral superior e inferior de 6 cm de ancho y 3 cm de espesor;

- El cuerpo o panel del encofrado semicircular es de sección variable, es decir, el espesor aumenta de 2 cm a 6 cm desde el centro hacia el margen.

- Lámina perimetral vertical de 6 cm de espesor que corresponde a la sección del panel de mayor anchura.

Material utilizado

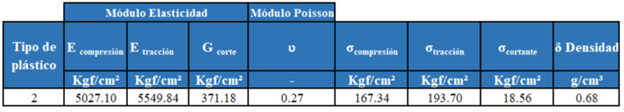

El material usado para la modelación fue el plástico tipo 2, cuyas propiedades mecánicas fueron obtenidas de la investigación de los autores (Universidad Católica de Cuenca, 2022) (ver Tabla 1).

Tabla 1.

Valores tomados de las pruebas de laboratorios con el plástico tipo 2.

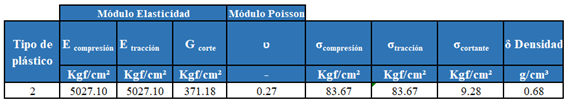

La Tabla 2 muestra los valores ingresados en SAP2000 con un F.S de 2 que permite trabajar dentro del rango elástico, ya que se requiere tener pequeñas deformaciones en el encofrado para dar forma a la columna de hormigón. Se ha considerado la misma resistencia y módulo de elasticidad tanto a compresión como a tracción según recomendaciones de los autores (Universidad Católica de Cuenca, 2022)

Tabla 2.

Valores asumidos ingresados en el análisis en Sap2000.

Empuje ejercido por el vaciado del hormigón

Se ha utilizado el código del comité ACI-347-04 (Guía para el diseño, construcción y materiales de encofrados de hormigón) para obtener el valor de la carga de presión del hormigón que empujará la pared interior fuera del encofrado, con un revenimiento del hormigón menor o igual a 175mm y colocado a menor o igual a 1,20m.

La siguiente formulación permite conocer la presión lateral.

Donde:

Pmax= presión lateral máxima, kPa.

Cω =coeficiente del peso unitario

Cc = Coeficiente de química

R= ritmo de colado, m/h: 5.60 m/h (30 minutos para una col 2.80m alto)

T= temperatura del concreto durante el colado: 15.50 °C (temperatura ambiental)

W= peso específico del concreto: 2400 kg/m3

H columna= 3.00m

P= presión lateral del concreto (max: máxima, min: mínima)

![]() Ecuación 1

Ecuación 1

![]() Ecuación 2

Ecuación 2

![]() Ecuación 3

Ecuación 3

![]() Ecuación 4

Ecuación 4

Donde, la presión lateral obtenida, será superior a la presión lateral mínima y en ningún caso será mayor a la presión lateral máxima(hidrostática). Esto implica que el valor asumirse será de 0.72 kg/cm2.

La carga operativa de 0,72 kg/cm2 es un factor importante en el diseño y análisis del sistema de encofrado. Esta carga representa el esfuerzo experimentado por los materiales de encofrado debido al peso del hormigón recién vertido y otras cargas encontradas durante la operación de encofrado. Comprender la carga de funcionamiento es crucial para garantizar la seguridad y la estabilidad del sistema de encofrado durante la construcción.

La carga de presión hidrostática es otro factor importante a considerar en el análisis del sistema de encofrado. Esta carga se produce sobre una columna circular de hormigón armado de 3 m de altura y 0,30 m de diámetro y representa la presión experimentada por el encofrado debido al peso del hormigón recién vertido. Los resultados del análisis muestran que la carga de presión hidrostática sobre las paredes del encofrado, junto con el peso específico del hormigón armado de 2400 kg/m3, está dentro de los límites aceptables para un sistema de encofrado.

El diseño del encofrado para la presión lateral del hormigón recién vertido es un aspecto crítico de la ingeniería de encofrados. El documento ACI-347-04 del Instituto Americano del Hormigón (ACI) proporciona orientación sobre este tema, y los resultados del análisis en este caso indican que el sistema de encofrado cumple con los requisitos de diseño descritos en este documento. En general, el análisis de la carga operativa, la carga de presión hidrostática y el diseño del encofrado para la presión lateral proporciona información valiosa sobre el rendimiento y la estabilidad del sistema de encofrado, garantizando su uso seguro y eficaz en la construcción (Ver Figura 14).

Modelización por elementos finitos

El estudio analítico se realizó para estudiar la capacidad de carga y la deflexión correspondiente del encofrado para la columna. Se desarrollaron modelos de elementos finitos para evaluar la influencia de varias relaciones de esbeltez. (ver Figura 2 y Figura 3).

Figura 2.

Diseño de la columna.

Figura 3.

Diseño de la columna vista lateral.

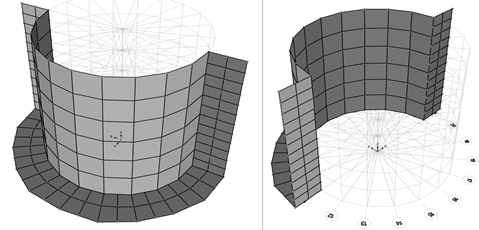

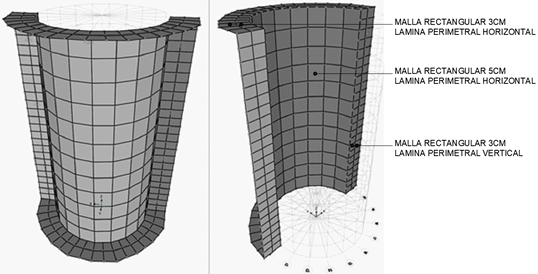

El encofrado que se va a examinar en el programa SAP2000 se modeló como una malla de elementos finitos. Para que las tensiones y deformaciones resultantes sean más precisas, se ha trabajado con mallas de 5x5 cm en las partes centrales y mallas de 3x3 cm en los bordes, ya que presentarán mayor concentración de esfuerzos. Ver Figura 4.

Figura 4.

Diseño de la columna vista lateral.

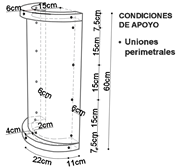

Empernado del encofrado

Cuando hablamos de encofrado, nos referimos a la superficie y el armazón utilizados para sujetar y dar forma al hormigón húmedo hasta que fragua y se vuelve autoportante. El encofrado se compone de los bastidores y apuntalamientos utilizados para proporcionar estabilidad, así como de los moldes utilizados para verter el hormigón. La Figura 5 muestra los detalles de atornillado del encofrado. En ella se usan 6 sujetadores.

Figura 5.

Medidas del encofrado de columna circular y sus juntas.

Las condiciones de apoyo que se usarán para el modelo de elementos finitos serán las uniones empleadas para armar el encofrado. Las uniones consistirán en 3 juntas espaciadas a 22 cm en el plano horizontal y 4 juntas espaciadas a 15 cm en el plano vertical. En la Figura 5 se representa el tamaño de los componentes del encofrado plástico determinado por el análisis estructural y la modelización. Entre ellos se encuentran los bordes perimetrales horizontales denominados chapa perimetral horizontal, que será la unión de los encofrados, donde se propone utilizar tres fijaciones atornilladas (pernos milimétricos con cabeza hexagonal de acero clase 8.8 con un diámetro de rosca de 12 mm y una longitud de 50 mm). Se prevén cuatro uniones atornilladas para la llamada junta perimetral vertical en cada borde, donde se colocan los elementos de fijación atornillados.

RESULTADOS Y DISCUSIÓN

Como resultado del modelo analítico que ha usado como información base la presión lateral obtenida del hormigón, el modelo de elementos finitos y las propiedades mecánicas del plástico, se ha visto que el plástico tipo 2 es una excelente alternativa para la elaboración de encofrados. A continuación, se muestran los resultados obtenidos.

Resultados de los esfuerzos producidos en el encofrado

Al analizar los esfuerzos en las placas del encofrado plástico se han obtenido los siguientes valores.

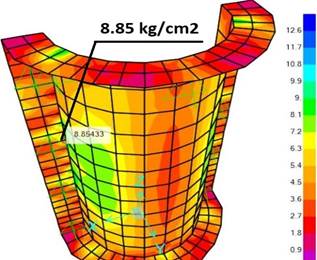

En la unión de la lámina vertical perimetral con el panel (ver Figura 6), el esfuerzo máximo (esfuerzo de von mises) es de 8.85 kg/cm2, siendo menor que la resistencia más baja que presenta el plástico tipo 2 que es a corte σcortante = 9.28 kg/cm2, lo cual implica que los espesores colocados son aptos para las cargas aplicadas.

Figura 6. Esfuerzo máximo.

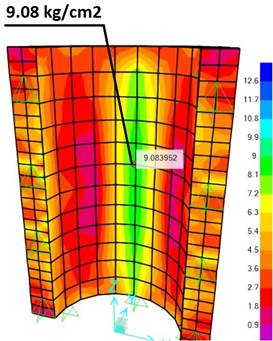

El esfuerzo máximo, también conocida como esfuerzo de Von Mises, se determina mediante cálculos matemáticos que tienen en cuenta diversos factores, como las fuerzas de cizalladura y tracción. Para el cuerpo del encofrado (ver Figura 7), el esfuerzo máximo experimentada en el panel del cuerpo del encofrado es de 9,08 kg/cm2. Cumple.

Figura 7. Esfuerzo máximo en el panel o cuerpo del encofrado.

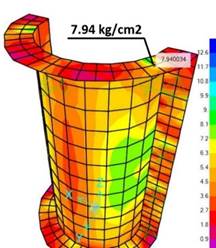

Los esfuerzos en las placas perimetrales horizontales inferior y superior (ver Figura 8). oscila entre 7,20 y 7,94 kg/cm2. Cumple.

Figura 8. Esfuerzo máximo en los puntos de restricción de unión de encofrados en la lámina horizontal.

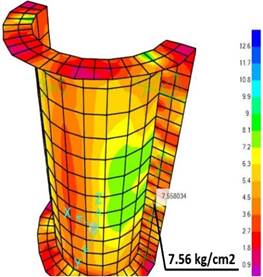

La lámina vertical perimetral (ver Figura 9), presenta un esfuerzo máximo 7,56 kg/cm2. Cumple.

Figura 9. Esfuerzo máximo en los puntos de restricción de unión de encofrados en la lámina vertical.

Resultados de las deformaciones producidas en el encofrado.

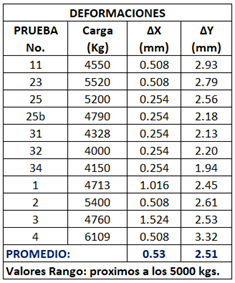

Las deformaciones son una medida de la cantidad de cambio de forma que experimenta un material bajo esfuerzo y proporciona información importante sobre el comportamiento del sistema de encofrado. Es el caso de las pruebas estándar para la resistencia a la compresión de los cilindros realizadas en laboratorio para una carga de 5000 kgs. Se obtuvieron de manera directa los desplazamientos verticales “ΔY”, y con el deformímetro de manera manual indirecta se obtuvo los desplazamientos transversales u horizontales “ΔX”, asumiéndose un valor promedio de 2.51 mm como deformación máxima para dicha carga (ver Tabla 3).

Tabla 3.

Valores de laboratorio con respecto a las deformaciones.

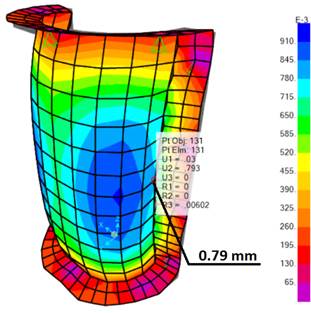

Los resultados del análisis de deformaciones para el caso de la unión entre el cuerpo del panel y la lámina perimetral vertical (Ver figura 10) muestran que la deformación experimentada es de 0,79mm.

Figura 10. Deformación en la unión con lamina.

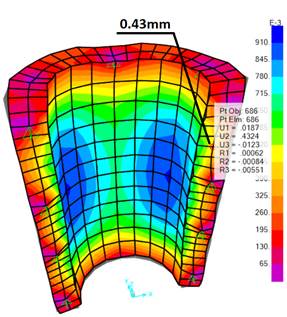

Las láminas verticales perimetrales (ver Figura 11) muestran que la deformación adopta un valor 0,43 mm. Cumple.

Figura 11. Máxima deformación en lámina vertical punto de restricción de unión de encofrados.

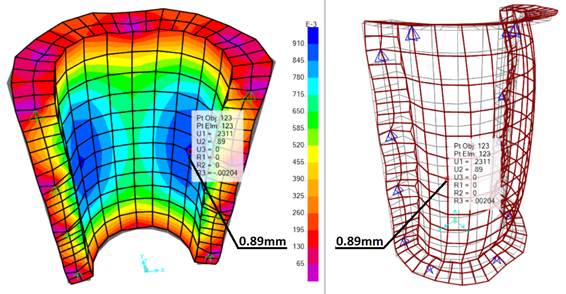

La deformación máxima se da en el cuerpo del encofrado, generándose una deformación de 0.89 mm que también está dentro de la deformación tolerable.

Figura 12. Simulación en base a la deformación máxima.

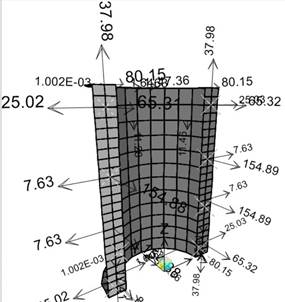

Resultados de las fuerzas que soportan los elementos de conexión y detalles constructivos

Las cargas puntuales que se ven en la Figura 13 y 14, son las reacciones para las cuales han sido seleccionados los elementos de conexión. Los resultados del análisis en este caso muestran que las cargas máximas se dan en las juntas de la lámina vertical con un valor de 154,89KG, que es significativamente inferior al valor máximo permitido de 1296 kg. Que se obtuvo mediante la siguiente ecuación.

F= Fuerza en la pared delgada, kg.

Pmax= presión lateral máxima. Kg/cm2.

D =diámetro del cilindro de pared delgada.

L = Longitud del cilindro.

![]() Ecuación 5

Ecuación 5

.

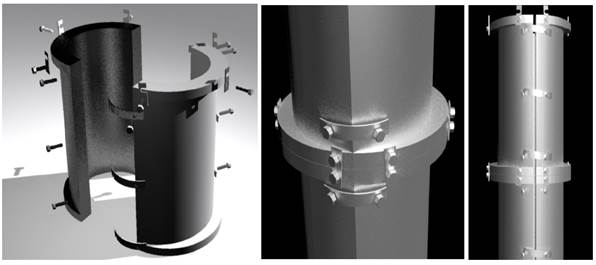

Figura 13. Cargas puntuales en la unión.

El encofrado de unión mostrado en la Figura 14 es un aspecto crítico del sistema de encofrado, ya que desempeña un papel vital para garantizar la estabilidad y resistencia del encofrado durante la construcción. Para cumplir este requisito, el encofrado de unión se empalmó utilizando dos encofrados unitarios (semicirculares). Este diseño permitió la transferencia efectiva de la presión lateral a lo largo de toda la longitud del encofrado, garantizando su estabilidad y evitando cualquier posible fallo durante la construcción.

Figura 14. Simulación del empernado.

Para mejorar aún más la estabilidad del encofrado de unión, se utilizaron cerrojos de perfil de acero de 1" x 1/8" y pernos de torsión para unir los encofrados unitarios y fijarlos a las placas horizontales y verticales de los encofrados prefabricados de plástico. Estos cerrojos y pernos, de acero, se colocaron en la parte posterior del encofrado para garantizar que todo el encofrado estuviera totalmente sometido a la presión lateral. El uso de estos cerrojos y pernos es crucial para garantizar la estabilidad y resistencia del encofrado de juntas, y los resultados del análisis indican que el encofrado es muy adecuado para su uso en aplicaciones de construcción.

Figura 15. Simulación y ubicación del empernado.

En la fabricación de encofrados de hormigón para pilares circulares, es importante elegir un tipo de plástico reciclado que sea duradero y adecuado para el uso previsto. Tras evaluar varios tipos de plástico reciclado basándose en la bibliografía y los análisis disponibles de laboratorio, se llegó a la conclusión de que el plástico de tipo dos es el más adecuado para su uso en el encofrado.

El plástico de tipo dos, también conocido como polietileno de alta densidad (HDPE), es conocido por su elevada relación resistencia/densidad, lo que lo convierte en un material ideal para la fabricación de encofrados de hormigón. El HDPE también es muy resistente a los impactos y a la intemperie, por lo que resulta adecuado para su uso en proyectos de construcción al aire libre. Además, el HDPE es un material termoplástico, lo que significa que puede moldearse en formas complejas, haciendo posible la fabricación de encofrados con diseños intrincados. Estas propiedades hacen del HDPE una excelente elección para la fabricación de encofrados de hormigón, ya que garantiza que el encofrado será duradero, fuerte y resistente a las duras condiciones que se encuentran durante la construcción.

El enfoque analítico en base al diseño y la simulación de los elementos finitos a través del software SAP2000 identifico la integridad de todo el sistema estructural y los elementos clave en los puntos críticos. La elevada relación resistencia/densidad, la resistencia a los impactos y a la intemperie, y la capacidad de moldearse en formas complejas hacen del HDPE un material ideal para la industria de la construcción. El uso de HDPE en el encofrado ayuda a promover la sostenibilidad y a reducir los residuos, al tiempo que garantiza que el encofrado será resistente, duradero y adecuado para el uso previsto.

CONCLUSIONES

Como resultado de esta investigación se cumple el objetivo principal que pretendía hacer un estudio analítico de un encofrado para columnas circulares de hormigón que use como materia prima el plástico tipo 2. En este análisis se utilizó el software SAP2000, que permitió pasar del diseño geométrico al análisis de elementos finitos.

Según los resultados obtenidos, el plástico tipo 2 podría sustituirse eficazmente en la fabricación de encofrados para la construcción y contribuir a la eliminación de residuos en beneficio del medio ambiente.

En la actualidad no existe ningún modelo matemático conveniente para la aplicación práctica de la sección transversal de un elemento de encofrado de plástico de tipo 2, por lo que esta publicación constituye una importante contribución a este tema de investigación.

FINANCIAMIENTO

No monetario.

AGRADECIMIENTO

A la Universidad Católica de Cuenca; por motivar el desarrollo de la investigación.

REFERENCIAS

Buyle, M., Braet, J., & Audenaert, A. (2013). Life cycle assessment in the construction sector: A review. Renewable and Sustainable Energy Reviews, 26, 379–388. https://doi.org/10.1016/j.rser.2013.05.001

Cañola, H. D., Granda-Ramírez, F., & Quintero-García, K. L. (2021). Aprovechamiento de residuos en la construcción de galpones como alternativa de sostenibilidad en el corregimiento El Prodigio, en San Luis, Antioquia-Colombia [Use of waste in the construction of sheds as a sustainability alternative in the village of El Prodigio, in San Luis, Antioquia-Colombia]. Tecnológicas, 24(51), e1830. https://doi.org/10.22430/22565337.1830

Feitó Cespón, M. (2020). La construcción de escenarios utilizando un sistema de inferencia difuso para la optimización estocástica del rediseño de la cadena de suministro de reciclaje [Scenario construction using a fuzzy inference system for stochastic optimization of recycling supply chain redesign]. Ingeniare. Revista Chilena de Ingeniería, 28(3), 476–498. https://doi.org/10.4067/S0718-33052020000300476

Hildebrandt, J., Hagemann, N., & Thrän, D. (2017). The contribution of wood-based construction materials for leveraging a low carbon building sector in europe. Sustainable Cities and Society, 34, 405–418. https://doi.org/10.1016/j.scs.2017.06.013

Jipa, A., & Dillenburger, B. (2022). 3D Printed Formwork for Concrete: State-of-the-Art, Opportunities, Challenges, and Applications. 3D Printing and Additive Manufacturing, 9(2), 84–107. https://doi.org/10.1089/3dp.2021.0024

Jipa, A., Giacomarra, F., Giesecke, R., Chousou, G., Pacher, M., Dillenburger, B., Lomaglio, M., & Leschok, M. (2019). 3D-printed formwork for bespoke concrete stairs. Proceedings of the ACM Symposium on Computational Fabrication, 1–12. https://doi.org/10.1145/3328939.3329003

Jolly, D., Eyquem, M., & Jolly, V. (2011). Encofrados flexibles: Otra forma para el hormigón [Flexible formwork: Another way for concrete]. ARQ (Santiago), 78, 58–67. https://doi.org/10.4067/S0717-69962011000200009

Quintos-Andrade, G., Torres, F., & Vivyan, P. (2021). Observation of Megachile saulcyi (Guérin-Méneville, 1844) (Hymenoptera: Megachilidae) using plastic for nest construction in Chile. REVISTA CHILENA DE ENTOMOLOGÍA, 47(2), 201–204. https://doi.org/10.35249/rche.47.2.21.04

Rudeli, N., & Santilli, A. (2017). Medición de resistencia a tempranas edades del hormigón: método que mejor se ajusta para la determinación de tiempos mínimos de desencofrado de elementos verticales de hormigón [Measurement of resistance at early ages of concrete: method that best fits for the determination of minimum stripping times of vertical concrete elements]. Obras y Proyectos, 22, 6–16. https://doi.org/10.4067/S0718-28132017000200006

Serrano Corral, A., & Martínez Calzón, J. (2021). Una revisión biográfica y significativa de las estructuras mixtas de hormigón y acero estructural [A biographical and significant review of the mixed structures of concrete and structural steel]. Hormigón y Acero, 72(293), 7–29. https://doi.org/10.33586/hya.2020.2023

Skoratko, A., & Katzer, J. (2021). Harnessing 3D Printing of Plastics in Construction—Opportunities and Limitations. Materials, 14(16), 4547. https://doi.org/10.3390/ma14164547

Universidad Católica de Cuenca. (2022). Fab Lab Universidad Católica de Cuenca.

©2023 por los autores. Este artículo es de acceso abierto y distribuido según los términos y condiciones de la licencia Creative Commons Atribución-NoComercial-CompartirIgual 4.0 Internacional (CC BY-NC-SA 4.0) (https://creativecommons.org/licenses/by-nc-sa/4.0/).